Перевірка свердел

Якість свердління деталей на свердлильних верстатах характеризується точністю розташування отвори і гладкістю його поверхні, що в значній мірі залежить від стану ріжучої частини свердел. Тому все свердла повинні бути добре заточені.

Свердла можна заточувати вручну бруском або напилком з обов'язковою наступною правкою різальних крайок бруском.

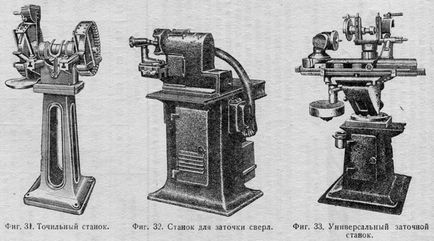

На великих підприємствах з добре організованим інструментальним господарством для заточування свердел застосовують зазвичай спеціальні точильні верстати і автомати. На фіг. 31 показаний точильний верстат, виготовлений заводом «Червоний Металіст». Цей верстат служить для сухого та мокрого заточування спіральних свердел. На станині верстата укріплений в підшипниках робочий вал, на якому з обох сторін закріплені точильні Камені. Верстат має привід від трансмісії через робочий і холостий шківи. Точильні кола встановлюються діаметром 300 мм при ширині 25 - 30 мм. Кола розташовані на відстані 420 мм один від іншого. Верстат робить 1600 об / хв. і витрачає потужність 1,5 кВт.

Для заточки спіральних свердел іноді застосовують спеціальний верстат, виготовлений верстатобудівним заводом ім. Ілліча (фіг. 32). При заточуванні свердло поміщають в направляючої втулці, якій повідомляють, що гойдає рух від руки. Для уникнення нерівномірного зносу шліфувального круга по ширині шліфувальна бабка має зворотно-поступальний рух. Верстат має індивідуальний привід, від електромотора, встановленого всередині станини. На цьому верстаті можна заточувати свердла діаметром до 13 мм. Межі кута заточування при вершині свердла забезпечуються від 50 до 140 °. Потужність верстата 0,52 квт і число оборотів 1500 об / хв.

При відсутності спеціального обладнання на заводі спіральні свердла можна заточувати на універсально-заточний верстаті заводу Ілліча (фіг. 33). Працює верстат від трансмісії через контрпривода або від індивідуального мотора з ремінною передачею. Стіл верстата має поздовжній, поперечний і вертикальні ходи. Відстань між центрами шліфувальних кругів 410 мм. Число оборотів шліфувального круга, 3550 - 4800 об / хв. Потужність верстата 0,8 кВт. На верстаті встановлюється пристосування для правки круга без алмазу. При заточуванні свердел користуються підручником, а заточку проводять вручну. Цей верстат при вмілому зверненні дає досить високу якість заточки.

Правильна заточка і належний догляд за ріжучим інструментом забезпечують високу якість обробки і впливають на підвищення продуктивності праці і раціональне використання обладнання.

Перові і гвинтові свердла заточують вручну оксамитовим напилком і направляють бруском.

При правильній заточенню інструменту встановлюється найвигідніше співвідношення між перетином стружки і швидкістю різання, внаслідок чого обробка деталі забирає мінімум часу. Це дозволяє раціонально використовувати потужність верстата, усунути зайві втрати, скоротити витрату енергії і збільшити термін служби верстата. Правильно заточений інструмент доводиться заточувати рідше. Після кожної переточки слід перевіряти інструмент. Кути різання і розміри різця повинні відповідати вимогам їло визискування. Для перевірки свердел частіше користуються універсальним вимірювальним інструментом - кутоміром і масштабними лінійками, в деяких же випадках доцільно перевіряти свердла спеціальними шаблонами. Для вимірювання довжини ріжучих крайок спірального свердла користуються спеціальним шаблоном (фіг. 34), поєднуючи його з ріжучої кромкою і робочою частиною свердла по осі останнього. Поділу, нанесені на одній з лінійок шаблону, вказують на довжину ріжучої кромки. Вимірявши довжину однієї кромки, свердло повертають на 180 ° і визначають довжину іншої кромки. Недоліків цього шаблону є неможливість визначати величину кута, утвореного (ріжучими крайками. Якщо ці кути не рівні, то свердло буде бити, і діаметр просвердленого отвори виявиться більше діаметра свердла.

Більш зручним і надійним є двосторонній шаблон (фіг. 35).

Свердла з різним кутом загострення перевіряють відповідними шаблонами.

Для перевірки перового свердла (див. Фіг. 18) можна користуватися масштабною лінійкою і штангенциркулем. Заміри проводять штангенциркулем від центрального вістря до кінця леза і до підрізувач, причому обидва виміру повинні бути однакові. Величину центрального вістря до підрізувач вимірюють також штангенциркулем. Розміри ці найкраще порівнювати з розмірами нового, ще не розробленого свердла. Найпростішим інструментом для вимірювання кутів різця є шаблон, який представляє пластинку з вирізами, відповідними кутах різця.

Термін служби свердел до повного зносу (табл. 1) визначено з умов нормальної заточки та експлуатації інструменту.

Термін служби свердел до повного зносу (в годинах)