Для виготовлення елементів віконних і дверних блоків, брусків коробок, перегородок. будівельних конструкцій - балок, арок, прогонів, елементів ферм потрібні толстомерние пиломатеріали. Для забезпечення виробництва толстомерних пиломатеріалами тонкомірная пиломатеріали склеюють по довжині, товщині і ширині. Для виготовлення клеєних елементів використовують переважніше пиломатеріали хвойних порід (ялина, сосну) і клей на основі синтетичних смол. Марки клеїв підбирають відповідно до їх властивостями. Синтетичні клеї водо- і грібостойкостью, дають більш міцне з'єднання. Процес приготування клейового розчину і режими склеювання простіше, що зручніше при масовому виробництві. Витримка під пресом не вимагає тривалого часу, а при підігріві може бути скорочена.

Для виробництва клеєних конструкцій застосовують резорциновий клей ФР-12, фенольний КБ-3, карбамідно-меламіновий КС-В-СК, карбаміду КФ-Ж, алкілрезорціновий ФР-100 і ін.

Клей КФ-Ж може бути гарячого і холодного затвердіння. В якості затверджувача для отримання клею гарячого затвердіння застосовують хлористий амоній (0,5. 1 мас. Ч. На 100 ч. Смоли). Для отримання клею холодного затвердіння - 10% -ний водний розчин щавлевої кислоти (10. 15 мас. Ч. На 100 ч. Смоли). Затвердіння клею при гарячому способі відбувається при температурі до 100 ° С протягом 60. 100 ° С.

Для склеювання конструкцій, що працюють в умовах підвищеної вологості, використовують клей КБ-3, приготований на основі смоли СФЖ-3016 і гасового контакту Петрова, що вводиться в кількості до 25% від ваги клею. Клей марки ФР-12 з затверджувачем (параформальдегід) вводимо в кількості 15% від ваги клею.

Технологічний процес виготовлення клеєних елементів складається з наступних основних операцій: сушіння, сортування та розкрою пиломатеріалів, обробки з чотирьох сторін, приготування клеїв, нанесення клею на склеювані елементи, склеювання заготовок по довжині і ширині, збірки склеюються заготовок, запресовування і витримки під тиском для затвердіння клею, механічної обробки склеєних елементів, захисної обробки, контролю якості склеєної продукції.

Склеюється деревина повинна мати однакову вологість і породу, так як при склеюванні заготовок (деталей) з двох частин різної вологості після висихання на більш вологою стороні (заготівлі) утворюється увігнутість, а в клейовому шві - внутрішня напруга, тому різниця у вологості деревини в склеюються елементах повинна бути не більше 2. 4%. Сушать пиломатеріали в сушильних камерах. Вологість пиломатеріалів для склеювання не повинна перевищувати (10 ± 2)%. Після сушіння пиломатеріали протягом 3. 5 діб витримують у приміщенні при температурі 18. 25 ° С і відносній вологості повітря 60. 70%. Сортують пиломатеріали до сушки або після неї шляхом зовнішнього огляду, оцінюючи якість за наявністю вад (сучки, гниль, червоточина, нахил волокон і ін.). При невеликому обсязі виробництва пиломатеріали сортують при поперечному розкрої. По довжині і ширині пиломатеріали розкроюють на круглопилкових верстатах або на спеціалізованих лініях.

Після розкрою заготовки обробляють на поздовжньо-фрезерних верстатах. Поверхні заготовок повинні бути отфуговать і профрезерований. При з'єднанні по довжині заготовки остаточно обробляють після зрощування. Відфрезеровані пиломатеріали, заготовки зберігають не більше однієї доби при температурі приміщення 18. 20 ° С і вологості повітря 50. 60%, оберігаючи їх від забруднення, зволоження або пересушування.

Склеюються заготовки повинні бути однакової товщини. Якщо заготовки, дошки мають різну товщину або дефекти форм (викривлення і ін.), Їх перед розкриємо калібрують (обробляють фрезеруванням або шліфуванням з метою отримання заданих розмірів) по товщині. При зрощуванні по довжині необхідно правильно формувати шипи. Шипи виробляють на шипорезних, фрезерних верстатах або на спеціалізованих лініях.

З метою економії деревини замість звичайних зубчастих шипів довжиною 32. 50 мм застосовують коротші довжиною 5. 10 мм з кроком 1,75. 3,5 мм і затупленням 0,2. 0,5 мм.

Клей для клеєних конструкцій готують шляхом перемішування складових компонентів в клеемешалках типу КМ-40-10 до отримання однорідної маси при температурі 16. 20 ° С. Вспенивание клею не допускається. Невелика кількість клею готують вручну.

Клей наносять на обидві поверхні, що склеюються (наносити клей на одну сторону допускається лише при великій життєздатності клею).

При малих обсягах виробництва клей наносять вручну пензлями, щітками або валиками, а при великому обсязі - на клеенаносящих верстатах: КВ-9-1, КВ-14-1, КВ-18-1 та ін.

Зрощують пиломатеріали по довжині на лінії КДК-13. На цій лінії можна зрощувати пиломатеріали завдовжки 800. 6500 мм, шириною 80. 200 мм і товщиною 16. 50 мм зі швидкістю подачі 10. 15 м / хв.

Для склеювання пакетів застосовують секційний прес КДК-10. На цьому пресі можна склеювати пакети довжиною 16500 мм, шириною 80. 200 мм і товщиною до 865 мм. Витримка в пресі для прямолінійних конструкцій 8. 10 год. Величина торцевого тиску при запресовуванні зубчастих з'єднань коливається в межах 1. 1,5 МПа.

Міцність склеювання деревини періодично перевіряють. Для цього склеювані зразки деталей розколюють по клейовому шву. Якщо розкол стався по деревині, то склеювання вважається міцним, а якщо по шару клею, то міцність склеювання низька. Якщо елементи деталі склеєні правильно, то з'єднання вийдуть міцніше самої деревини.

Велике значення при склеюванні деревини має якість її підготовки. Погано склеюються відшліфовані поверхні, порита пилом, жиром і т.п. До склеювання поверхні повинні бути чисто вистругані, щільно пріфуговани і очищені від пилу, бруду, тирси.

Клей наносять на склеювані поверхні рівномірним шаром. Залишки клею, що з'являються на поверхні деталі, при пресуванні знімають вологою ганчіркою, поки клей не застиг, після чого насухо протирають сухою ганчіркою.

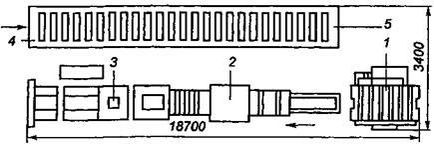

1 - шипорезной верстат; 2 - прес; 3 - торцевий верстат; 4 - стіл для прийому склеєних заготовок; 5 - конвеєр

Малюнок 9 - Схема лінії ОК502 для склеювання відрізків деревини на зубчастий шип

Склеюють бруски по довжині на зубчастий шип на лінії ОК502 малюнок 9, що складається з ряду послідовно розташованих агрегатів. На шипорезном верстаті 1 зарізаються зубчасті шипи, на пресі 2 на них наноситься клей, відрізки з'єднуються і стискаються, після чого на торцювальному верстаті 3 довгі бруски торці на необхідну довжину. Отримані відрізки через приймальний стіл 4 надходять на конвеєр 5, де вони укладаються в стопу і витримуються до повного затвердіння клею. На лінії можна склеювати бруски довжиною 250. 1200 мм, шириною 50. 150 мм і товщиною 40. 85 мм. Продуктивність лінії до 5 м / хв.

Дошки, бруски при малих обсягах виробництва склеюють пластями або крайками в струбцинах, хомутах, ваймах. Процес склеювання складається з підготовки заготовок (розкрій, обробка поверхні під склеювання), склеювання їх пластями, крайками, витримки для схоплювання клею, обробки після склеювання.

Технологічний процес виготовлення клеєних щитів включає сушку пиломатеріалів, розкрій пиломатеріалів по довжині і ширині на круглопилкових верстатах, фугування (поздовжнє фрезерування) пласта і кромки на фуговально верстаті, намазування крайок клеєм, склеювання рейок в щити в ваймах, технологічну витримку, необхідну для схоплювання клею, фрезерування площин щита на рейсмусовому верстаті, обрізку щита в розмір на круглопилковому верстаті. Вузькі щити можна склеювати в струбцинах.

Рейки (деталі), що підлягають склеюванню, вирівнюють по довжині, підбирають по товщині і збирають в пакет. Зібрані в пакет деталі з боку кромки намазують клеєм, після цього деталі розкладають на ваймах так, щоб намазана кромка стикувалася з сухою.

При запресовуванні стежать за тим, щоб щит НЕ витріщає і не мав перекосів. Перевіряють це лінійкою по діагоналі і поперек щита; правильність кута перевіряють косинцем. Після перевірки рейки (деталі) затискають остаточно клинами і витримують до повного схоплювання клею в ваймах (рисунок 10).

1 - вайма; 2 - деталь

Малюнок 10 - Склеювання деталей в щит в ваймах

На великих підприємствах щити дверей склеюють і облицьовують в пресах з гвинтовими, пневматичними або гідравлічними зажимами, а також на лініях. Товщина клейових прошарків в клеєних конструкціях не повинна перевищувати 0,5 мм.

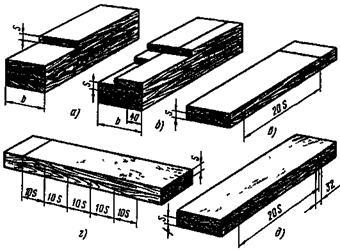

а - склеювання дощок по пласті; б - склеювання по пласті зі стиком і по ширині (впритул); в - стик по довжині впритул; г - стик по довжині на «вус»; д - зубчасте з'єднання

Малюнок 11 - Види склеювання деревини

Бруски коробок (дверей) по ширині склеюють на лінії ДВ504.

Для дерев'яних конструкцій основним видом клейового з'єднання є склеювання дощок, покладених на пласті (рисунок 11, а, б). По довжині дошки стикують впритул (рисунок 11, в), з точною приторцовки на «вус» (рисунок 11, г), на зубчасте клейове з'єднання (рисунок 11, д). Всі стики повинні бути промазати клеєм.

Склеюються, повинні бути добре очищені, щільно прилягати одне до одного, не мати плям фарби або масла. Тривалість відкритою і закритою витримки після нанесення клею повинна бути визначена лабораторним випробуванням клею в залежності від його марки, якості, умов і тривалості зберігання.

Місця зіткнення дерев'яних елементів з бетоном, а також торці конструкцій обробляють антисептичними складами.

Міцність клейового шва повинна бути не нижче міцності деревини на сколювання вздовж волокон і на розтягнення поперек волокон.

Товщина брусків і дощок, застосовуваних для склеювання, допускається до 50 мм, а в конструкціях, де присутня вологiсть, - не більше 32. 40 мм.

При склеюванні дошки підбирають таким чином, щоб напрямок їх волокон збігалося.

Елементи конструкцій, що експлуатуються в хімічній, а також у вологому середовищі, повинні бути склеєні на водостійких клеях, клеєні конструкції повинні мати вологостійке покриття (забарвлення).

При склеюванні мають місце дефекти: місцеві непроклейкі виходять внаслідок нещільної підгонки поверхонь, що склеюються; тріщини по шву - через велику внутрішньої напруги при склеюванні деревини різної вологості; слабке зчеплення склеюваних елементів - через низьку якість клею і т.д.

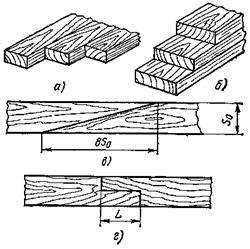

на гладку фугу: а - по кромці; б - по пласті; по довжині: в - на «вус»; г - ступеневу

Малюнок 12 - З'єднання заготовок одним клеєм

За допомогою клейового з'єднання можна створити зі звичайного або маломірного матеріалу монолітні конструкції будь-яких форм і розмірів. Клеєні конструкції з деревини менш схильні до розтріскування і викривлення, ніж деталі, виготовлені з цілісного шматка деревини. Клейові з'єднання не обтяжують конструкцію, мають високу міцність, часто перевищує міцність механічного кріплення.

У конструкціях столярно-меблевих виробів клейові з'єднання застосовують при склеюванні заготовок з метою збільшення їх ширини, товщини або довжини, при виготовленні клеєних шаруватих конструкцій (плит, деталей з шпону), облицювання.

Міцність з'єднання на гладку фугу по кромці (рисунок 12, а) і пласти (рисунок 12, б) не поступається міцності цільної деревини при сколюванні вздовж волокон. Міцність з'єднання на «вус» (рисунок 12, в) залежить від його довжини. Чим більше ця довжина, тим міцніше повчає з'єднання. Однак з'єднання з довгим «вусом» вимагає підвищеної витрати деревини. Оптимальну довжину «вуса» приймають рівною 8-кратної товщині заготовки (), а в з'єднаннях, що вимагають підвищеної міцності, - 10 ... 12-кратної товщині заготовки.

Ступеневу по довжині клейове з'єднання (рисунок 12, г) розміром на половину товщини заготовки виконують на верстатах і ручним інструментом. Довжина сходинки приймається рівною ширині заготовки.

Клеєні шаруваті конструкції слід конструювати з таким розрахунком, щоб в них не виникали несиметричні навантаження на клейові з'єднання. Для цього в клеєних шаруватих конструкціях з кожного боку від осі симетрії має перебувати однакове число шарів фанери, шпону або іншого листового матеріалу. Крім того, що наклеюються шари повинні бути, як правило, з деревини однієї породи, однієї товщини і мати однаковий напрямок волокон. У тих випадках, коли неможливо уникнути несиметричних напруг, слід застосовувати додаткове клейове або механічне кріплення клеєної конструкції до виробу, а також різні металеві або дерев'яні деталі, що оберігають клеєну конструкцію від викривлення.

Облицювання - це приклеювання на заготовки струганого або лущеного шпону або їх замінників (текстурного паперу, плівок). При облицюванні шпоном більш економічно використовується деревина, так як для облицювання застосовують отриманий з неї тонкий шпон. Крім того, кожна облицьована шпоном заготовка являє собою переклеєних конструкцію, що відрізняється меншою формоізменяемостью і більшою стійкістю проти розтріскування, ніж заготовки необлицьовані.

Лист шпону, що наклеюється на заготовку, називають чистової облицюванням або лицьовим шаром, а заготовку, на яку наклеюють облицювання, - основою. Іноді під чистову облицювання на основу наклеюють лущений шпон. Лист шпону в цьому випадку називається чорновий облицюванням або подслоем.

Облицювання буває одно- і двостороннє, в один або два шари. При односторонньому облицювання шпон наклеюють на одну сторону основи. Його застосовують в тих випадках, коли облицьовується заготовка має товщину, що не перевищує подвійний її ширини, інакше заготовка, облицьована з одного боку, жолобиться. Однак в деяких конструктивних елементах меблів застосовують одностороннє облицьовування і для заготовок, що мають значні розміри. Наприклад, задні стінки невеликих виробів, заглушіни з фанери облицьовують з одного боку, так як вони зазвичай закріплюються у виробі наглухо, завдяки чому при експлуатації добре зберігають свою форму.

При двосторонньому облицювання шпон наклеюють на дві протилежні сторони основи. Його застосовують у всіх випадках, коли від облицьованих заготовок при їх подальшій обробці (шліфуванні, обробці) і експлуатації потрібно, щоб вони зберігали свою первісну форму, не жолобилися.

При облицюванні в один шар шпон наклеюють безпосередньо на основу. Якщо за основу застосовують масив деревини, то для того, щоб уникнути розтріскування облицьованих заготовок, напрямок волокон основи при облицюванні в один шар має бути під кутом 45 ... 90 ° до напрямку волокон облицювального шпону. Облицювання з паралельним напрямком волокон допускається тільки в брусках при відношенні ширини бруска до його товщині не більше 3: 1. При облицюванні столярних плит і фанери в один шар напрямок волокон облицювального шпону має бути під кутом 45 ... 90 ° до напрямку волокон основи.

Деревостружкові тришарові плити в більшості випадків облицьовують в один шар. Так як вони мають ізотропну структуру, тріщини на облицьованих поверхнях не з'являються.

При облицюванні в два шари на основу спочатку наклеюють лущений шпон, а потім струганий. Напрямок волокон основи і лущеного шпону не повинно збігатися, так само як не повинно збігатися напрямок волокон лущеного і струганого шпону. Облицювання шпоном в два шари дає кращі результати, однак в зв'язку з великими витратами праці і матеріалів застосовується при виготовленні меблів та столярних виробів, що підлягають експлуатації в умовах підвищеної вологості або призначених для обладнання приміщень унікальних будівель.

Міцність клейових з'єднань при сколюванні по клейовому шару повинна бути не менше (МПа): при склеюванні масивної деревини у виробництві меблів - 2, при виробництві вікон і дверей - 6. Міцність клейових з'єднань при облицюванні повинна бути не менше 1 МПа.

У всіх випадках при конструюванні клейових з'єднань треба враховувати і технологічні чинники, що впливають на їх міцність: чистоту обробки поверхні деревини, види застосовуваних клеїв, розміри допускаються пороків деревини, вологість склеюються, які регламентуються стандартами на столярно-меблеві вироби.