Всім, хто навчався в технічних навчальних закладах, знайомі «класичні» довідники технолога з рекомендаціями щодо розрахунків режимів обробки, норм часу, витрати матеріалів. Крім таких, широко відомих праць, інститути та головні підприємства галузей розробляють і впроваджують свої методики нормування. В результаті, на українських підприємствах використовується велика різноманітність технологічних розрахунків, в тому числі і розроблених заводськими фахівцями (розрахунок норм часу).

В результаті, при переході до автоматизованого проектування керівництво підприємства повинно вирішити непросте завдання - як перевести в програмний вид методики, давно і добре себе зарекомендували у виробництві? Хто візьметься за програмування, скільки необхідно залучити програмістів, як ці програми будуть стикуватися з придбані САПР ТП?

З огляду на поточну ситуацію з кадрами, керівництву більшості підприємств не доводиться розраховувати на сили власних програмістів. Так, де ж вихід? Невже доведеться залишити розрахункові методики «ручними» або задовольнитися їх переведенням у вид «електронних» таблиць?

Вихід є: необхідно придбати систему автоматизації технологічного проектування «Технопро». Система забезпечується бібліотеками з численними модулями технологічних розрахунків по всіх переділах. Якщо реалізована в модулях методика розрахунків не повністю збігається з прийнятою на підприємстві, то її можна модифікувати без залучення програмістів або розробників. Якщо потрібної методики немає в бібліотеці, то її можна створити в «Технопро» (розрахунок норм часу), також без участі програмістів або розробників системи.

Іншими словами, система «Технопро» забезпечує можливість коригування або доповнення методик проектування і розрахунків за будь-яких змінах в об'єктах або засобах виробництва.

приклад методики

Розглянемо додавання в бібліотеку «Технопро» прогресивної методики на прикладі технологічного розрахунку норми витрати матеріалу на деталь при розкрої пруткового прокату.

Основним показником прогресивності норм витрат матеріалів є коефіцієнт використання. Чим ближче коефіцієнт використання до одиниці, тим більш прогресивна обрана технологія виготовлення тієї чи іншої деталі. Коефіцієнт використання металу (КІМ) визначається, як відношення маси деталі (чистої ваги) до норми витрати металу на виготовлення деталі.

Кі.м. = Gg / Hg

Вихідними даними для розрахунку норм витрати є:

1. Маса (чиста вага) деталі, в кг.

2. Матеріал, твердість деталі.

3. Технологічний процес виготовлення деталі - з оснащенням, що застосовуються в операціях і переходах.

4. Середня розрахункова довжина прутка (в мм) приймається відповідно до середньогалузевим нормативам «Середня довжина прутків нормальної (торгової) довжини чорного металопрокату».

5. Кількість індивідуальних заготовок:

• При розкрої пруткового прокату на індивідуальні заготовки К = 1

• При виготовленні деталі з групової заготовки К> 1

Вихідні дані вводяться в вигляді параметрів «Технопро». Розрахункова методика створюється у вигляді необхідних таблиць даних, логічних і арифметичних виразів. Технологічні процеси (ТП) вводяться в вигляді єдиного параметризрвані «Спільного» ТП (ОТП).

Введення методики проектування

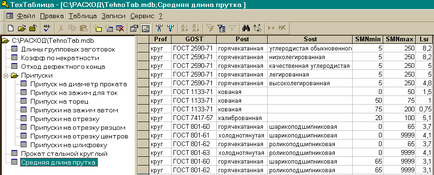

Для введення табличних даних використовується програма «ТехТабліца», яка дозволяє створити дерево класифікації таблиць, структуру кожної таблиці і ввести дані (рис. 1). Для створення таблиці достатньо навичок роботи в Windows. При заповненні таблиць даними можна використовувати програмне забезпечення для сканування і розпізнавання паперових документів.

Мал. 1. Дерево класифікації і фрагмент таблиці

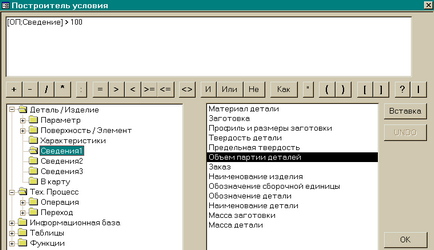

Для введення логічних і арифметичних виразів в «Технопро» використовується «Будівник умов» (рис. 2). Будівник дозволяє зв'язати між собою логічними або арифметичними операторами будь-які параметри: вироби, оснащення, операцій, переходів, таблиць. Для роботи з будівником будівник досить знати назви елементів, що становлять технологічні процеси.

Мал. 2. Введення умови перевірки обсягу партії деталей на перевищення 100 шт.

У «Технопро» можна описувати складні причинно-наслідкові зв'язки, так як кожне умова містить перевіряється і виконувану частини, кожен логічний і арифметичний блок ув'язується з іншими блоками операторами «Якщо», «Інакше», «ІначеЕслі». Таке уявлення знань у вигляді продукційної моделі визнано найбільш наближеним до природного мислення людини.

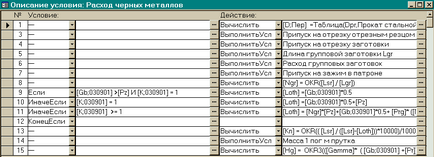

На рис. 3 наведено приклад опису отримання з таблиці «Припуск на затиск для токарних верстатів» значення припуску [Pr]. в залежності від типу пристосування «Цанга» або «Патрон». Отримане значення [Pr] використовується для розрахунку загальної довжини заготовки.

Мал. 3. Перевірка типу пристосування з вибором даних з таблиці

Є можливість створення «локальних» умов з подальшим їх викликом з «глобальних» умов за допомогою оператора «ВиполнітьУсл» (рис.4).

Мал. 4. Приклад використання виклику виконання умов

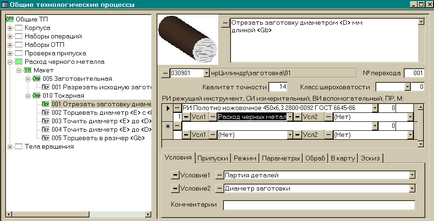

Унікальною властивістю системи «Технопро» є можливість автоматичного проектування технологічних процесів. Основою автоматичного проектування є параметризрвані «Загальні» технологічні процеси (ОТП). На рис. 5 наведено опис параметричного переходу відрізки заготовки в операції «Токарська». При автоматичному формуванні технологічного процесу система «Технопро» виконає, зазначені в переході умови: «Витрата чорних металів», «Партія деталей» і «Діаметр заготовки».

Мал. 5. Параметричний перехід з умовами

Умова «Партія деталей» (рис. 2) зазначено для переходу відрізки операції «Токарська» і для переходу операції «Заготівельна», але тільки з запереченням. Таким чином, задана взаємозамінність переходів і операцій.

автоматичне проектування

Після проведення підготовчої роботи, описаної в попередньому розділі, можна починати користуватися плодами праці. Для того, щоб «Технопро» сформувала технологічний процес і виконала розрахунки досить задати вихідні дані і запустити процес проектування. Вихідні дані можуть бути отримані з електронних креслень або лічені з паперових.

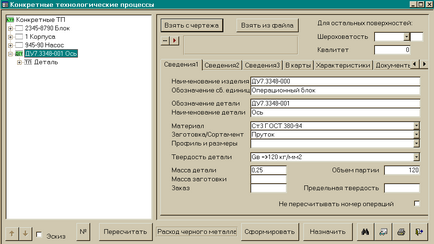

Наприклад, введені вихідні дані загальних відомостей (за кресленням): матеріал деталі «Ст 3 ГОСТ 2590-71»; маса деталі М = 0,15 кг; твердість деталі «Gв => 120 кг / мм 2»; габаритні розміри деталі D = 24H10 мм; L = 45 мм (рис. 6). Вихідні дані опису конструкції, в тому числі включають вказівку кількості індивідуальних заготовок К = 1.

Мал. 6. Частина вихідних даних для автоматичного проектування

Після натискання кнопки «Сформувати» запускається процесу проектування ТП. В ході його виконання, в залежності від обсягу партії «Технопро» вставляє в проектований ТП операцію «Заготівельна» або перехід відрізки в операції «Токарська».

Залежно від застосовуваного в операції оснащення (патрона або цанги, різця або полотна) розраховуються параметри, необхідні для обчислення норм витрат і норм часу. Вибираються з таблиць: припуск на відрізку індивідуальної заготовки Пр; припуск на затиск Пз. Розраховується величина кінцевого відходу при розкрої прутка. Визначається коефіцієнт по некратний Кн, що враховує кінцеві відходи металопрокату при розкрої заготовок з прутків нормальної довжини.

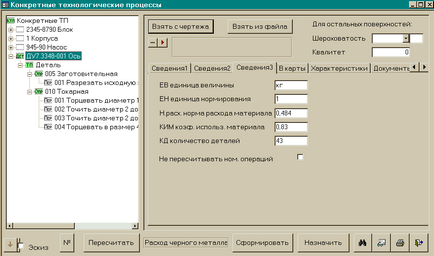

Визначається діаметр заготовки Dз і довжина заготовки Lз з розрахунком міжопераційних припусків. Автоматично заповнюється графа «Профіль і розміри». Розраховуються: норма витрати металу Нg (кг) і коефіцієнт використання металу КІМ (рис. 7).

Мал. 7. Операції ТП і розраховані параметри витрати матеріалу

Сформований технологічний процес і значення розрахованих параметрів можна видати у вигляді необхідних форм технологічних документів.