Двигуни газ-51, зіс 2, м-20 і газ-69

Основними дефектами розподільного вала, які усуваються ремонтом, є знос опорних шийок, в результаті яких (а також і зносів опорних втулок) збільшуються зазори в його підшипниках, знос і задираки кулачків, що порушують кинематику клапанного механізму і вигин вала. Всі перераховані дефекти розподільного вала викликають стуки в клапанному механізмі, а збільшення зазорів в підшипниках, крім того, -і падіння тиску масла в системі змащення.

Відновлення належних зазорів в підшипниках розподільчого вала (див. Табл. 18) проводиться перешліфовці опорних шийок під ремонтні розміри або хромуванням їх зі шліфуванням під стандартні розміри і постановкою в блок напівоброблених втулок з наступною їх обробкою під необхідні розміри.

При перешліфовуванні шийок треба мати на увазі наступне:

1) для забезпечення можливості монтажу розподільного вала робити діаметр третьої опорної шийки і, отже, третього підшипника менше 49 мм можна, так як при меншому діаметрі третього підшипника випускний кулачок п'ятого циліндра не дасть можливості опорним шийок увійти в гнізда (якщо кулачки не наражалися на перешліфовуванні) ;

2) в результаті зменшення діаметра першої опорної шийки зменшується глибина і довжина канавок на ній, що забезпечують подачу мастила до розподільних шестерень.

Тому після перешлифовки шийок розміри зазначених канавок повинні бути відновлені до початкової величини (див. Рис. 27).

Перед шліфуванням шийок розподільного вала необхідно:

1) перевірити стан центрів і, в разі необхідності, підправити їх;

2) перевірити погнутість вала (в центрах) і, при необхідності, виправити його таким чином, щоб биття середніх шийок не перевищувало 0,02 мм.

Після шліфування шийки повинні полироваться. Допуски на діаметри шийок вказані в табл. 18. При невеликих износах і задирах кулачки зачищаються спочатку крупнозернистою, а потім заполіровивается дрібнозернистим наждачним папером. Як при зачистці, так і під час полірування папір повинна охоплювати приблизно половину профілю кулачка і мати невелике натяг: це забезпечить найменше спотворення профілю кулачка.

При зносі, які сприяють зменшенню підйому клапана більш ніж на 0,5 мм (якщо різниця між висотою і шириною профілю менше 8,8 мм), кулачки слід перешліфовувати по всьому профілю або замінити вал новим, так як наповнення циліндрів, а отже і ефективність роботи двигуна, при таких износах помітно зменшується. Ручна ж доведення кулачків по шаблонах не може забезпечити правильний профіль кулачка і призведе до серйозних проблем у роботі всього розподільного механізму: поломки клапанних пружин, розбивання сідел клапанів, гучної роботі.

Шліфувати кулачки слід на спеціальному копірошліфовальном верстаті (наприклад, типу 3433 виробництва Харківського верстатобудівного заводу імені Молотова) або, за відсутністю його, на круглошліфувальні верстати з застосуванням спеціального копіювального пристосування.

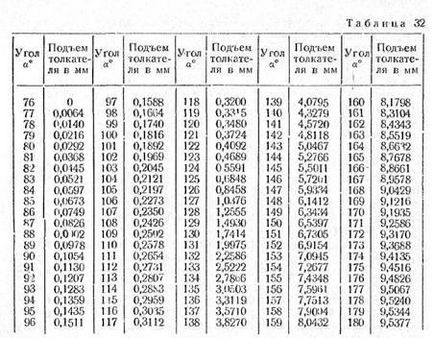

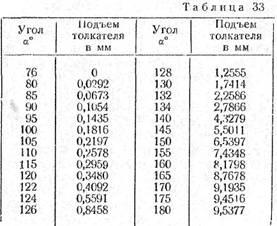

У табл. 32 наведені величини підйомів плоского штовхача для впускного і випускного кулачків двигунів ГАЗ-51, ЗІМ-12, М-20 і ГАЗ-69 через 1 ° повороту розподільного валу. Цією таблицею слід користуватися при виготовленні копірів. Величини підйомів плоского штовхача для контролю профілю кулачків розподільних валів після їх перешлифовки наведені в табл. 33.

Профіль впускних і випускних кулачків однаковий і симетричний щодо їх осі. Розміри в таблицях відносяться до обох сторін профілю (підйому і опускання).

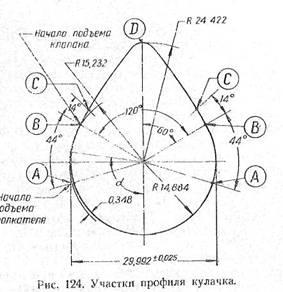

Відхилення від величин підйому, зазначених в табл. 33 на різних ділянках профілю (рис. 124), не повинні перевищувати наступних розмірів: на ділянці ВС (включаючи точки В і С) - ± 0,025 мм і на ділянці СД ± 0,1 мм; при цьому різниця відхилень суміжних величин підіймання не повинна перевищувати на ділянці АС-0,013 мм і на ділянці СД-8% різниці двох суміжних величин підйому.

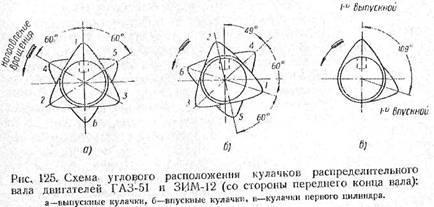

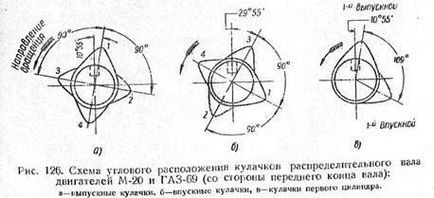

На рис. 125 і 126 наведені схеми кутового розташування кулачків з боку переднього кінця вала. Відхилення від зазначених на них кутів взаємного розташування кулачків і шпоночной канавки не повинні перевищувати ± 0 ° 30. Ось ексцентрика приводу бензинового насоса на обох валах збігається з віссю впускного кулачка першого циліндра.

При перевірці кутового розташування кулачків, а також величин підйому плоского штовхача положення осі кожного з кулачків слід шукати самостійно і визначати за двома точками, відповідним підйому плоского штовхача на 2,6543 мм і розташованим з кожного боку кулачка на 46 градусів 30 хвилин від його вершини; відхилення від зазначеної величини підйому не повинно перевищувати ± 0,025 мм.

Зменшувати ширину кулачків за профілем в результаті перешлифовки можна аж до 28 мм.

Перед шліфуванням кулачків, так само як і перед шліфуванням опорних шийок, необхідно виправити вал і привести в порядок його центри. Для отримання мінімального биття кулачків щодо опорних шийок рекомендується одночасно з кулачками перешліфовувати також і опорні шийки. В цьому випадку діаметр третьої шийки може бути менше 49 мм (див. Вище), на величину зменшення ширини кулачків за профілем (в порівнянні з номінальною шириною їх в 29,992 мм). Відповідно до цього можуть бути зменшені і діаметри інших шийок.

Биття потилиць кулачків після їх перешлифовки не повинно перевищувати 0,03 мм, а середніх шийок 0,02 мм; вал при цій перевірці кладеться крайніми шийками на призми.

На поверхні кулачків після їх перешлифовки не повинно бути гранований. кольорів мінливості, а також різких переходів від однієї ділянки профілю до іншого. Гранованих і різкі переходи ділянок профілю викликають стуки штовхачів і клапанів, а кольори побежалості- за Діри кулачків і тарілок штовхачів.

На потилиці кулачків, після їх перешлифовки. в межах кута в 120 ° допускається відсутність загартованого шару.

Шліфування слід вести нормальними електрокорундовимі колами на керамічній зв'язці, зернистістю 46-60 і твердістю від СМ до С при рясному охолоджуванні.

При шліфуванні кулачків проти середніх опорних шийок встановлюються люнети; при шліфуванні середніх опорних шийок люнет встановлюється проти однієї з них (нешліфований). Місце дотику губок люнета з шийкою змащується попередньо маслом.

Нормальний, осьової зазор розподільного вала (0,10 0,20 мм) відновлюється заміною зношеної наполегливої шайби нової. Якщо при цьому осьовий зазор виявиться все ж більше нормального, слід зменшити на відповідну величину висоту распорного кільця, затиснутого між заднім торцем маточини розподільної шестерні і переднім терція першої опорної шийки валу (див. Рис. 24).

При зменшенні висоти распорного кільця повинна бути забезпечена паралельність його -р Орцев в межах 0,05 мм. Перевірка осьового зазору проводиться індикатором, ніжка якого впирається в торець головки болта кріплення розподільної шестерні.