Ремонт автотранспортних засобів (АТС)

Види і методи ремонту АТС.

Види і методи ремонту виділяються по 3 ознаками: 1. За ступенем відновлення ресурсу виділяють капітальний ремонт (КР); поточний ремонт (ТР) / КР - виконують для відновлення справності та повного або близького до пів-ному відновлення ресурсу виробу із заміною будь-яких його складових частин, включаючи базові. / ТР - виконують для забезпечення або відновлення працездатності виробу із заміною чи відновленням його складових частин , крім базових. / 2. За планомірності розрізняють плановий і не плановий ремонт (Плановий ремонт - це ремонт, постановка на який здійснюється відповідно до вимог нормативно-технічної документації (НТД); позаплановий - без попереднього призначення) / 3. За регламентації - регламентний ремонт - плановий ремонт, що виконуються з періодично-стю і в обсязі встановленому НТД (незалежно від тих стану) / ремонт по тих станом - це плановий ремонт з плановим контролем тих стану, при якому встановлюється обсяг і номенклатура ремонт-них робіт .

Існує 3 методи ремонту - 1. Не знеособлений - при якому зберігається приналежність відновлений-них складових частин один одному. / 2. Знеособлений - при якому не зберігається приналежність відновлений-них складових частин один одному.

Гідності не знеособленого методу збереження підробітки деталей. Недостатньо-ток ускладнення організації і збільшення тривалості ремонту. Переваги знеособленого методу: зменшення тривалості ремонту, спрощуючи-ня організації. Недолік: відсутня збереження приробіток деталей, біль-шою обсяг зайвих робіт. / 3. Агрегатний ремонт - це знеособлений метод ремонту шляхом заміни неисправ-ного агрегату на новий або відремонтований. Гідність: максимальне сни-ються простоїв авто.

Виробничий процес і його структура.

Виробничий процес (ПП) - сукупність всіх дій і

знарядь праці, необхідних для виготовлення або ремонту виробу.

ПП складається з трьох складових:

1. Основне виробництво - включає технологічні про-процеси (ТП) виготовлення або ремонту предметів виробництва.

2. Допоміжне виробництво - включає ТП изготовле-ня і ремонту засобів технологічного оснащення, Вира-лення і подачі електроенергії, пара для основного виробниц-ства.

Обслуговуючі процеси - включають процеси транспортування, контролю та зберігання продукції.

Заготівля -> автозавод-> автомобіль

КР призначений для регламентованого відновлення втратили працездатність автомобілів і його агрегатів, забезпе-ня їх ресурсу до наступного КР або списання (не менше 80% від норм для нових автомобілів і агрегатів, або встановлених для них повних термінів служби виробів) КР агрегату передбачає його повне розбирання , дефектовку, відновлення і заміну деталей з наступною збіркою, регулюванням і випробуванням.

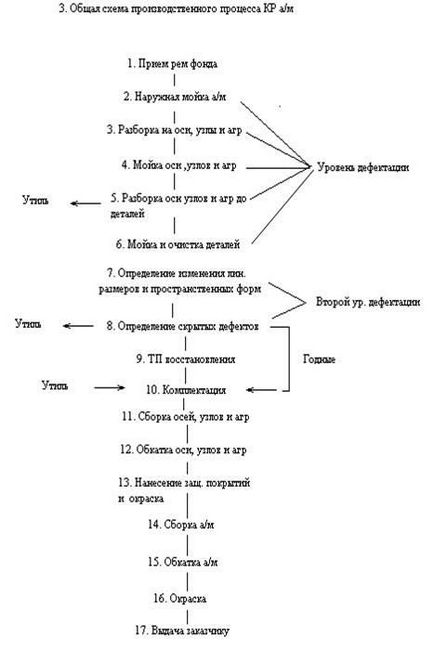

Загальна схема виробничого процесу КР автомобіля.

Технологічний процес капітального ремонту повнокомплектного вантажного автомобіля включає роботи, перераховані на рис. 2.1. З прийнятого в ремонт автомобіля знімають акумуляторну батарею, прилади систем харчування, електрообладнання та направляють його на склад ремонтного фонду, звідки в міру необхідності автомобілі подають в разборочно-мийний цех. Буксиром або за допомогою тягового ланцюга автомобіль встановлюють на конвеєр, по якому він проходить робоче місце зовнішньої мийки, а потім попереднього розбирання, де з нього знімають платформу, колеса, кабіну і паливні баки. Зняті частини направляють для ремонту на відповідні виробничі ділянки. Шасі автомобіля повторно миють і в спеціальні резервуари зливають масло з картерів двигуна, коробки передач, провідних мостів, механізмів управління. Потім шасі переміщують по конвеєру на робочі місця повного розбирання, де з нього знімають механізми управління, силовий агрегат, карданні вали, передній і задній мости, частини підвіски і гальмівної привід. Зняті механізми і раму автомобіля миють і направляють для ремонту на відповідні ділянки. Агрегати, зняті з автомобіля або надходять в КР як товарна продукція, проходять зовнішнє миття і надходять на розбирання. Після розбирання агрегатів зовнішні і внутрішні поверхні деталей миють і очищають від нагару, накипу, старої фарби, продуктів корозії, коксових та смолистих відкладень. При дефектації деталі поділяють на три групи: утильні (відновлення яких технічно неможливо або економічно недоцільно), придатні без ремонту (знос яких не перевищив допустимого значення, регламентованого технічними умовами) і потребують відновлення. Деталі останньої групи відновлюють різними способами і після контролю передають на комплектування, де їх підбираючи-ють в комплекти і передають на складання агрегатів. Двигуни зазвичай збирають на поточних лініях, інші агрегати - на спеціалізованих робочих місцях. Зібрані агрегати відчувають і після усунення виявлених дефектів фарбують. Агрегати, прийняті відділом технічного контролю (ВТК), надходять на конвеєр для збірки автомобілів або на склад готової продукції, звідки видаються замовникам. Автомобіль після загальної зборки заправляють паливом і відчувають пробігом або на стенді з біговими барабанами. Під час випробувань регулюють механізми і усувають виявлені несправності. При необхідності автомобіль миють, підфарбовують, після чого здають замовнику.

Технологічний розрахунок АРП (загальні положення)

Залежно від стадії і масштабів виробництва підприємств застосовують «методу проектування; за укрупненими показниками і за матеріалами технологічних процесів. Для дрібносерійного і одиничного виробництва всі розрахунки виконують по укрупненим нормативам на наведену річну програму: по трудомісткості на виріб за всіма видами робіт, за питомими площами на одну од. продукції або одного робітника, а склад обладнання підбирають по комплекту, що забезпечує виконання необхідної номенклатури робіт. При розбиранні технологічного процесу. основу якого складає його технол. частина, яка визначає завдання на всі інші частини. необхідно: 1. Визначити склад підприємства відповідно до його призначення та програмою. 2. Встановити режими роботи підприємства і цехів і определіль річні фонди часу. 3. Виконати роботу з проектування цехів і ділянок основного виробництва. 4. Виконати роботу з проектування ділянок допоміжного виробництва; інструментальних ічастков і ділянок ОГМ. 5. Запроектувати заводські лабораторії. склади і транспорт. 6.Определіть облікове число робочих і скласти штатний розклад. 7. Скласти компоновку виробничого корпусу і схему ген. плану підприємства. 8. Розробити планування виробничих ділянок. 9. Виконати кошторисно-фінансові розрахунки. 10.Определіть техніко-економічні показники підприємства.