покриття капсул оболонками,

В процесі виготовлення капсул окремі стадії можуть поєднуватися.

Приготування желатиновой маси

Визначає якість капсул. Головні складові є желатин, гліцерин і вода. Для м'яких капсул маса містить гліцерину до 20-25%, а для твердих - до 0,3%.

Желатинову масу готують в чавунно-емальованому реакторі з паровою сорочкою, обладнаному якірної мішалкою (25-30 об / хв), автоматичним регулятором температури, повітряним краном і підведенням вакууму.

Для отримання стійкої відносно бактерій і цвілі маси інвентар та виробничі приміщення піддають 2 рази в місяць дезінфекції, а апарати після кожного завантаження пропарюють гострою парою протягом 1 год.

Залежно від виду капсул, властивостей капсуліруемих препаратів визначається склад і метод отримання желатиновой маси.

1) з набуханням желатину.

Желатин в реакторі заливають водою (температура 15-18 ° С) на 1,5-2 год, потім розплавляють його при температурі 45-75 ° С (в залежності від концентрації желатину) при перемішуванні протягом 1 год, далі додають консерванти та інші необхідні допоміжні речовини, продовжуючи перемішування ще 30 хв. Потім відключають обігрів і мішалку, залишають масу в реакторі на 1,5-2 ч з підключенням вакууму для видалення з маси бульбашок повітря. Приготовану масу передають в термостат і витримують при температурі 50 або 60 ° С (в залежності від концентрації желатину) для стабілізації 2,5-3 ч. Перед початком капсулирования контролюють величину в'язкості. Така технологія пов'язана з високою концентрацією желатину і застосовується зазвичай для отримання капсул методом штампування.

2) без набухання.

У воді, нагрітій в реакторі до + 65-75 ° С, розчиняють послідовно консерванти і пластифікатори (заливають гліцерин з ніпагин) і завантажують желатин при вимкненому мешалке. Приготовану масу витримують в термостаті для стабілізації 2,5-3 ч при температурі 45-50 ° С. Процес капсулирования проходить в умовах термостатування при постійній температурі.

Після цього желатинова маса фільтрується через сито і за допомогою віскозиметра вимірюється її в'язкість. Якщо показники в'язкості не відповідають нормі, робиться перерахунок співвідношення води і желатину.

Розчин наповнювача готують згідно з технологічною інструкцією.

Приготовану желатинову масу і наповнювач в необхідних кількостях зважують і заливають в баки апарату для отримання капсул - капсулятори.

Виготовлення оболонок желатинових капсул

Існують 3 методи отримання желатинових капсул:

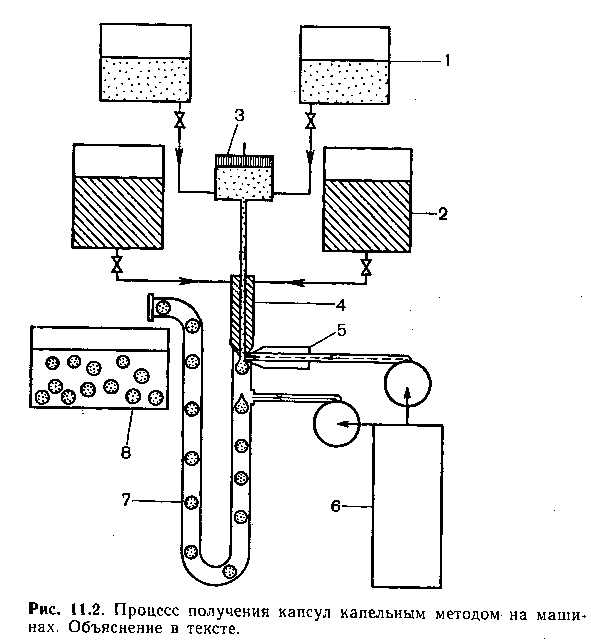

Крапельний метод отримання желатинових капсул заснований на одночасному утворенні желатиновой оболонки і заповненні її дозою лікарської речовини (рис. 11.2.). Дозволяє отримувати м'які безшовні желатинові капсули строго сферичної форми.

Маслоподібними препарат з резервуара (1) з автоматичною підтримкою температури надходить у дозуючий пристрій (3), звідки виштовхується одночасно з розплавленої желатинової масою (2) в жиклерною вузол (4), де відбувається формування крапель.

За допомогою пульсатора (5) краплі відриваються і надходять в охолоджувач (7), що представляє циркуляційних систем для формування, охолодження і переміщення капсул, які в готовому вигляді надходять в посудину, заповнений охолодженим (5-12 ° С) маслом оливковою або парафіном рідким ( 8).

Подача охолодженого масла до ПУЛЬСАТОР і охолоджувача відбувається за допомогою системи насосів (6).

Потім капсули охолоджують в холодильній камері при 5-10 ° С і відносній вологості 55-75%. Час 2-24 год.

Далі надходять на ділянку віджиму капсул від залишків олії, який обладнаний уніфікованої центрифугою.

Капсули сушать в спеціальній камері. У процесі сушіння капсул температура повітря в приміщенні підтримується в межах 20-30 ° С, відносна вологість може змінюватися в межах 40-90%. Деко попередньо застеляють пергаментним папером, що запобігає прилипання капсул. Вологі капсули на деках щоб уникнути склеювання розміщують в один шар. У процесі сушіння капсули ретельно перемішують щогодини. При правильному дотриманні режимів температури і вологості капсули висихають за 24 год. Висушені капсули з листів зсипають в ємності і передають на ділянку промивання ізопропіловий спирт.

Капсули промивають ізопропіловий спирт, що надходять в центр барабана центрифуги. Щоб попередити займання спирту в центрифугу подається азот. Потім капсули надходять ємність, розташовану в витяжній шафі для остаточного випаровування спирту.

Капсули калібрують за допомогою сит з отворами певного діаметру (для відбраковування капсул з відхиленнями від середньої ваги).

Капсули проглядаються на спец. столах з підсвічуванням. Вони повинні бути круглої форми, без патьоків, не мати механічних пошкоджень і бульбашок повітря.

Далі вони надходять на ділянку фасування. Фасовка йде в блістери або банки (скляні або поліетиленові) з кришками.

висока продуктивність (28-100 тис. / ч),

точністю дозування лікарської речовини (± 3%),

Мал. 5.63. Машина для виготовлення і наповнення м'яких желатинових капсул моделі TS-SG10, зістикувати з барабанної сушаркою (компанія Ki's Corporation

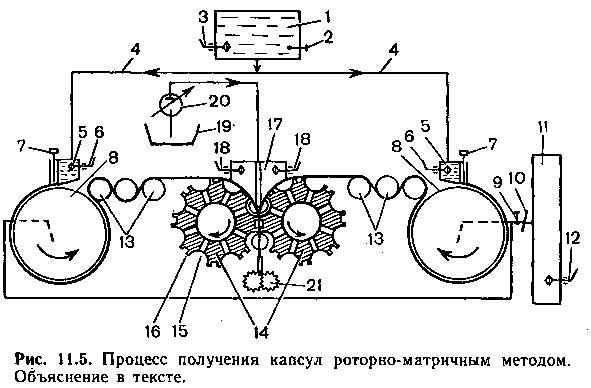

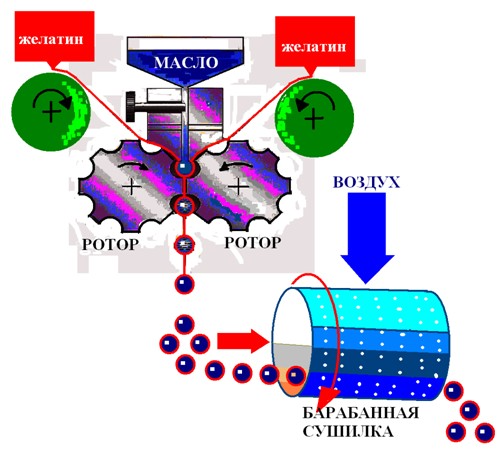

Автомат з отриманням капсул роторно-матричним методом (рис. 11.5).

Висота зазору для виливання маси на барабани желатинизации (8) регулюється підйомом або опусканням зазору (7) і в залежності від цього отримують желатинові стрічки певної товщини. Барабани желатинизации (8) охолоджуються повітрям, що поступає від кондиціонера (11). Температура і відносна вологість повітря регулюються задає пристроєм (12) і контролюються термометром (9), швидкість руху - заслінкою (10).

Желатинова маса виливається на охолоджений обертовий барабан, застигає на ньому у вигляді стрічки, яка надходить на вузол (13) для нанесення на обидві її сторони парафіну рідкого (для кращого ковзання). Каландрового валками (21) желатинові стрічки простягаються між ін'єкційним сегментом (17) і двома обертовими назустріч один одному штампувальними валками (14). Ін'єкційний сегмент (17) має нагрівальні елементи (18), режим роботи яких задається на пульті управління. На циліндричних штампувальних валках (14) поміщені матриці (15) з виступом (16).

При проходженні між нагрітим ін'єкційним сегментом (17) і валками (14) стрічки нагріваються. При подачі лікарської речовини з живильного бункера (19) за допомогою дозаторних насоса (20) стрічки вдавлюються в матриці (15), одночасно під тиском виступів (16) отримують половинки капсули, які склеюються між собою горизонтальним швом. Форма капсули визначається конфігурацією матриці (15).

Метод «занурення» полягає в тому, що в термостатіруемого ємність з підготовленою желатиновой масою занурюють металеві форми-штифти (оливи), укріплені на рамі. Обертаючись навколо своєї осі, рами піднімаються і проходять кілька стадій сушки:

- спочатку при температурі повітря 26-27 ° С і відносній вологості 45-50%,

- потім при температурі 18 ° С і відносній вологості 70-75%.

Потім рами попарно (одна з піддонами, інша з кришечками) подаються в автоматичний вузол, де оболонки капсули підрізають ротаційним ножем, знімаються механічними лапками і подаються в з'єднувальний блок, де відбувається комплектування капсул.

Форми-штифти очищаються, змащуються рослинними або мінеральними маслами, цикл повторюється, тривалість його становить 45-47 хв.

Отримані порожні капсули з кришечками наповнюються лікарськими і допоміжними речовинами на спеціальних автоматах або надходять в аптеки порожніми, а там заповнюються потрібними речовинами.

При отриманні м'яких капсул желатинову оболонку охолоджують, знімають з форм, наповнюють олійними розчинами або суспензіями лікарських речовин і запаюють. Метод застосовується в лабораторних умовах, тому що нізкопроізводітелен і трудомісткий.

Наповнення твердих желатинових капсул

Крім активної речовини, до складу маси для наповнення капсул (з метою додання їй необхідних технологічних характеристик, а також завдання, при необхідності, біофармацевтичних властивостей) вводяться допоміжні інгредієнти. які повинні бути біологічно індиферентними, а саме:

Наповнювачі, або розріджувачі, - речовини, що додають масі для наповнення капсул необхідний оптимальний обсяг.

застосовуються цукор молочний, целюлоза мікрокристалічна (МКЦ), кальцію фосфат двоосновний і інші речовини, які дозволяють регулювати об'ємну щільність і надавати наповнювача необхідну сипкість.

МКЦ, крім того, дозволяє уповільнити процес всмоктування, що важливо для пролонгованої дії препарату.

Ковзаючі речовини-речовини, що додають масі для наповнення капсул необхідну сипкість.

іспользуютс я стеарат кальцію або магнію, стеаринова кислота, тальк в кількості 0,5-2,0%. (Наприклад, введення 0,1-0,3% аеросилу або магнію стеарату з 0,5-1,0% тальку може бути достатнім).

Дезінтегранти - речовини, що сприяють деагрегаціі інкапсульованою порошкової маси.

Встановлено, що утрамбовані порошки в капсулах розпадаються в 2 рази довше, ніж вільно заповнені, але різниця стає незначною при введенні дезінтегрантов.

застосовують аеросил (колоїдна двоокис кремнію), тальк, карбонат кальцію.

Тіксотропи- речовини, які надають необхідну сипкість на-полнітелям: зменшують в'язкість пастоподібних мас при допустимому нагріванні (етиловий спирт) або збільшують в'язкість легкотекучих мас для наповнення капсул (поліетиленгліколь, віск, соєвий лецитин та ін.).

В якості допоміжних речовин можуть вводитися й інші добавки при необхідності.

Для наповнення твердих рознімних желатинових | капсул використовують автомати різних фірм, що відрізняються продуктивністю (від 20 до 150 тис. / Ч) і точністю дозування 2-5%.

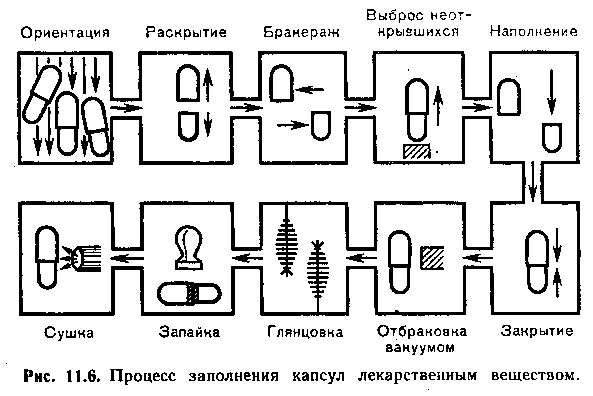

В автоматах MG-2 (Італія) закриті капсули засипають в бункер, з якого вони надходять в блок живлення і орієнтації, що має 20 поживних трубок, розташованих по колу. Орієнтовані капсули (денце вниз, кришечка вгору) передаються в блок наповнювача, де вони за допомогою вакууму відкриваються, наповнюються лікарською речовиною, закриваються і заклеюються, а потім передаються для очищення зовні від лікарських речовин і полірування. Схема наповнення капсул представлена на рис. 1 1.6.

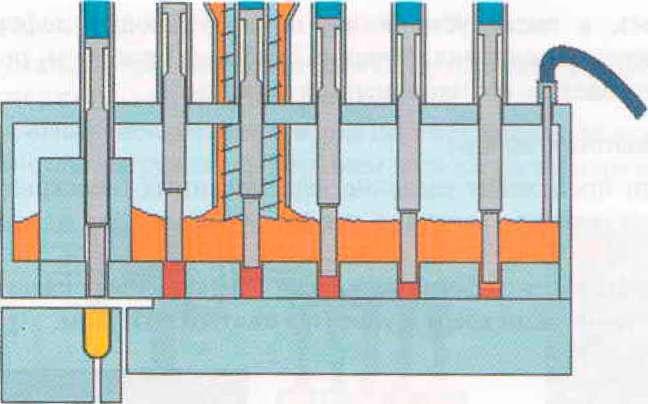

Найбільш поширеним методом наповнення капсул є дисковий метод дозування, який полягає в тому, що порошок завантажується на диск, в якому знаходяться шість груп отворів (рис. 4.142).

Наповнювач, розподілений через ці отвори, пресується п'ятьма окремо відрегульованими ущільнювальними пристроями (станціями). Шоста станція служить для переміщення утрамбованого порошку в корпус капсули. Принцип роботи таких машин представлений на рис.

Мал. 4.142. Схема дискового методу дозування

Поршні пресують порошок з високою точністю дозування. Ущільнений-ний порошок передається в тіло капсули на стадії передачі порошку.

Дисковий метод дозволяє коригувати дозування, якщо порошок має погану сипкість і тенденцію до формування грудок. Маса наповнювача може регулюватися зміною тиску, а також підвищенням або пониженням рівня наповнювача. Це дозволяє наповнювати капсули мінімальними дозами препаратів.