IV. ТЕХНОЛОГІЯ ТЕРМІЧНОЇ ОБРОБКИ ТИПОВИХ ДЕТАЛЕЙ І ІНСТРУМЕНТІВ

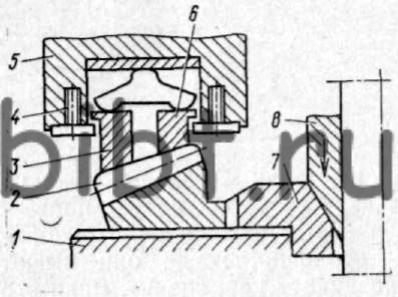

Зубчасті колеса, або шестерні (більш правильно так називати менше з двох зубчастих коліс) піддають об'ємної і поверхневої гарту. При об'ємної загартуванню шестерень, особливо, коли вони мають несиметричну форму, виникає викривлення. Якщо це неприпустимо, наприклад, при виготовленні шестерень високого класу точності для відповідальних машин, то з метою запобігання викривленню загартування проводять в гартівних пресах (див. Рис. 47). Для цього нагріта до закалочной температури шестерня затискається між штампами, укріпленими в пресі, і занурюється в гартівну рідина. Пристрій штампів показано на рис. 66. гартувати шестерня 2 встановлюється на опорну площину нижнього штампа 1. У верхньому штампі 5 укріплені опорні кільця 3 і 6, які при затиску штампів перешкоджають деформації шестерні. У незажатом стані положення цих кілець фіксується стопорною накладкою, укріпленої гвинтами 4. Положення шестерні на нижньому штампі центрируется за допомогою розрізних кулачків 7. При опусканні верхнього поршня перед затисненням конус 8, рухаючись вниз, розсовує кулачки, так, що вони впираються у внутрішнє отвір шестерні , точно утримуючи її в потрібному положенні.

Мал. 66. Штампи для загартування шестерень під пресом

Циліндричні шестерні, що мають симетричну форму, менш схильні до викривлення, ніж конічні. Однак, якщо діаметр циліндричних шестерень значно (більш ніж в 6-8 разів) перевищує їх товщину, то для зменшення викривлення потрібно і такі шестерні гартувати в штампах. Якщо головною вимогою є збереження точних розмірів отвору шестерні, то слід застосовувати досить простий спосіб загартування на оправці. В цьому випадку шестерня нагрівається у вільному стані, а перед зануренням в гартівну рідина в нee вставляється оправлення, разом з якою вона гартується. Рекомендується робити діаметр оправки на 0,2 мм менше мінімально допустимого діаметра отвору шестерні.

Загартування струмами високої частоти поряд з іншими перевагами дозволяє звести до мінімальної величини викривлення шестерень. Залежно від марки стали і розмірів шестерень така гарт здійснюється різними способами. Розмір зубів шестерень прийнято характеризувати величиною модуля, який представляє собою число, що виходить від ділення кроку зубів на величину π (3,14). При виготовленні слабо-навантажених шестерень з невеликим модулем (до 4 мм) виробляють наскрізну загартування зубів. З цією метою за допомогою петлевого індуктора одночасно нагрівають всі зуби наскрізь. Потім проводять охолодження водяним душем або шляхом занурення всієї шестерні в масло. При цьому зуби прогартовуються наскрізь і, крім того, на невелику глибину (до 5 мм гартується обід шестерні). Після гарту слід низький відпустку. Якщо такі шестерні виготовлені з среднеуглеродистой стали типу 45 або 40Х, то після гарту твердість на поверхні зуба досягає HRC 60, а серцевини - HRC 45-55. Це призводить до підвищеної крихкості зубів, і тому робить непридатними такі шестерні для роботи в умовах великих, особливо ударних навантажень.

На багатьох заводах метод наскрізного нагрівання ТВЧ успішно застосовується для важко навантажених шестерень із середньою величиною модуля (4-10 мм). Але в цьому випадку використовують спеціальну сталь зниженою прокаливаемости марки 55ПП. Такий метод, розроблений К. З. Шепеляковскім, відомий під назвою об'емноповерхностной гарту при глибинному нагріванні. Він дозволяє отримати на шестернях поверхнево-загартований шар глибиною

2 мм. Серцевина ж зуба при цьому залишається в'язкою з твердістю HRC 30-35. Це забезпечує високу працездатність таких деталей, і вони за своїми якостями не поступаються дорогим шестерням з хромонікелевої сталі, які піддаються більш складній обробці (цементації і загартування).

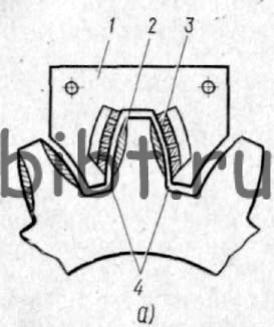

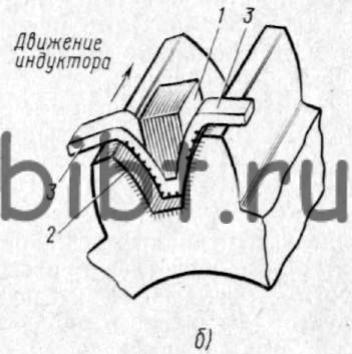

Великі шестерні з модулем понад 10 мм гартують одним з двох методів: по зубу або по западині. При загартуванню за першим методом нагрівається і гартується тільки бокова поверхня зуба, а по другому - нагрівається і гартується бокова поверхня і западина (рис. 67). В умовах експлуатації, коли зуб однієї шестерні тисне на зуб інший, найбільш небезпечні напруження розтягу відчуває підставу зуба, у западини, тому другий метод, при якому гартується не тільки бокова поверхня зуба, але і западина, дає найбільший ефект зміцнення. Але його можна застосовувати лише для шестерень з досить великим модулем, щоб в западині міг розміститися індуктор.

Мал. 67. Загартування ТВЧ:

а - по зубу; б - по западині; 1 - магнітопровід; 2 - зона нагріву; 3 - індуктор; 4 - зона напруг, що розтягують

Якщо довжина зуба порівняно невелика, то нагрів індуктором проводиться одночасно по всій довжині. У крупномодульних шестернях, коли зуб має велику довжину, нагрів здійснюється послідовно, шляхом переміщення індуктора по всій довжині зуба.

Найбільшого поширення для зміцнення зубчастих коліс отримали методи хіміко-термічної обробки - цементація і нитроцементация. У масовому виробництві, особливо в автомобілебудуванні, переважно застосовується нитроцементация. При обробці великих зубчастих коліс, які працюють при високому тиску, коли необхідна порівняно велика глибина шару, застосовується цементація. Для газової цементації і нітроцементації використовується однотипне обладнання - шахтні печі, камерні універсальні автоматизовані печі і безмуфельні агрегати безперервної дії.

На Новокраматорському машинобудівному заводі ім. В. І. Леніна цементація здійснюється в шахтної печі Ц-105 необробленим природним газом Ставропольського родовища. Робоча температура процесу 920-940 ° С. Витрата газу в період продувки 6 л / хв, в період витримки 7 л / хв. Регулювання і контроль подачі газу проводиться за допомогою кранів та ротаметрів. Газ вводиться в піч з магістралі через редуктор. Тиск в робочому просторі печі контролюється по u-подібному манометрі та регулюється краном.

Процес газової цементації навіть в такому найпростішому вигляді, без регулювання і контролю складу атмосфери для печей, має безсумнівні переваги перед твердою цементацией.

На Вінницькому заводі тракторних агрегатів зубчасті колеса піддаються нітроцементації в безмуфельних агрегаті безперервної дії. У піч вводиться 92% ендогаз, 6,5% природного газу і до 1,5% аміаку. За складом атмосфери такий процес можна віднести до карбонітруванні. Робоча температура процесу 900-920 ° С, гарт від температури 850 ° С в маслі, нагрітому до 170 ° С.