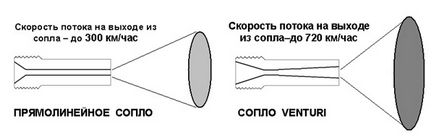

Сопла з внутрішнім прохідним отвором типу VENTURI значно збільшують швидкість частинок абразиву на виході (450-650 м / сек), що дозволяє підвищити ефективність обробки поверхні на 30-40% в порівнянні зі звичайними прямоструминними соплами.

Основні фактори, що впливають на правильний вибір сопла:

- тип (сталь, бетон, пр.) і розміри (плоскі поверхні, або збірні конструкції з труб або профілів) оброблюваної поверхні.

- Діаметр прохідного отвору сопла. В процесі роботи сопла його внутрішній діаметр буде збільшуватися за рахунок зносу. В цьому випадку зросте потреба абразивоструйного апарату в стислому повітрі.

Очевидно з малюнка, що площа потоку абразивних частинок у піскоструминного сопла типу VENTURI більше, ніж у стандартного прямолінійного. Швидкість потоку абразиви-повітряної суміші у сопла VENTURI більше в кілька разів. За рахунок збільшення енергії абразивних частинок збільшується ефективність і швидкість обоработкі, як наслідок.

Тривалість роботи піскоструминного сопла в залежності від матеріалу внутрішнього покриття і типу абразиву, (годин):

N 8 - ВНУТРІШНІ - абразивоструйная сопла - алюміній, вольфрамкарбід / боркарбід (tungsten / boron carbide), монтуються в піскоструминний шланг 1 "або 1 ¼" Не вимагають соплодержателя та іншої оснастки. Фіксуються хомутом. Легко замінюються на сопла більшого діаметра. Застосовуються в місцях, де обмежено простір. Дуже легкі, стійкі до зовнішніх ударів. Працюють з будь-яким типом абразиву, якість якого не має значення. Стійкі до нагрівання. Можуть бути з прямим або VENTURI каналом. Популярні в суднобудуванні / судноремонті.

Витрата повітря, л / хв

Яке ж сопло вибрати? Вибір піскоструминного сопла визначається наступними параметрами: типом використовуваного абразиву і його твердістю, як часто проводяться піскоструминні роботи і яка їхня тривалість, площа оброблюваної поверхні, умови піскоструминної обробки.

Оксид Алюмінію "alumina"

- піскоструминні сопла зі вставками з оксиду алюмінію представляють хорошу продуктивність з будь-яким типом абразиву. Знос сопла збільшений більш, ніж в 10-15 разів за рахунок слабкої стійкості матеріалу. Рекомендується використовувати для нечастих робіт невеликого обсягу. Вибір даного типу сопла обумовлений його низькою ціною.

Карбід Вольфрама "tungsten carbide"

- дозволяє використовувати сопло тривалий час на таких абразивах, як пісок і мінеральний шлак. Більш економічні, ніж сопла з оксиду алюмінію через підвищеної зносостійкості. Відрізняються злегка збільшеним вагою. Не всі сопла з карбіду вольфраму однакові. Знос сопел і їх ефективність залежать від товщини стінок твердосплавних вставки і твердості абразиву.

Карбід кремнію "silicon carbide"

- сопла, близькі за характеристиками до боркарбідовим. Дуже економічні та зносостійкі. Термін служби сопел зі вставкою з карбіду кремнію при використанні високотвердих абразивів (корунд, колотий чавун, нікельний шлак) трохи більше, а вага майже в три рази менше, ніж у сопел з карбіду вольфраму, що вельми важливо для піскоструминника при тривалій роботі.

Карбід Бора "boron carbide"

- в поєднанні з правильно обраними параметрами по подачі повітря і абразиву - ці сопла мають найбільший термін служби. Найбільш стійкі для агресивних типів абразиву і перевершують по стійкості карбідо-вольфрамові сопла в 5 -10 разів, а карбідо-кремнієві - в 2 - 3 рази. Єдиний їхній недолік - висока вартість.