Питання розглядаються в статті:

1. Яким перевірок може бути піддано верстат перед введенням в експлуатацію?

2. Як встановлюються і вивіряються токарні верстати на фундаменті?

3. Призначення і виконання випробувань зграйка на холостому ходу і під навантаженням.

4. Як виконується практична перевірка точності роботи верстата?

5. Основні методи перевірки геометричної точності токарного верстата.

Призначення перевірки. Точність оброблюваних деталей багато в чому визначається точністю роботи верстата. Остання в свою чергу залежить від багатьох умов: якості установки і вивірки верстата на фундаменті, ступеня зносу його деталей, величини зазору в рухомих з'єднаннях, міцності кріплення і фіксації деталей і вузлів, якості змащення і т. Д.

Нові та капітально відремонтовані верстати перед введенням в експлуатацію піддаються приймальним випробуванням. які включають: 1) випробування верстата на холостому ходу; 2) випробування верстата під навантаженням; 3) перевірку верстата на точність і чистоту обробки.

Такі ж випробування рекомендується проводити в міру погіршення роботи верстата з метою запобігання браку, своєчасного відновлення верстата і забезпечення безпеки роботи на ньому.

Розглянемо основні положення, що стосуються випробування якості роботи токарних верстатів.

Установка верстата на фундамент. Дрібні і середні верстати встановлюються зазвичай на бетонну підлогу цеху і вивіряються на горизонтальність клинами. Перевірка установки проводиться рівнем з точністю 0,02-0,04 мм на 1000 мм довжини в поздовжньому напрямку і 0,03-0,05 мм на 1000 мм в поперечному.

Під вивірений верстат заливають цементний розчин. При підвищених вимогах до виброустойчивости верстат слід закріпити фундаментними болтами. Болти затягують рівномірно по закінченні декількох діб, необхідних для остаточного затвердіння цементу.

Великі токарні верстати і верстати підвищеної точності встановлюють на окремому бетонному фундаменті.

Останнім часом набув поширення спосіб установки металорізальних верстатів на виброизолирующие резино-металеві опори, що значно полегшують монтаж і перепланування обладнання в цеху.

Випробування верстата на холостому ходу. Таке випробування виконується для перевірки дії механізмів верстата без навантаження, а саме: безвідмовного перемикання коробки швидкостей і подач, фартуха. механізмів автоматичного вимкнення та блокування, системи мастила, ступеня нагрівання підшипників, фіксації рукояток управління і ін.

Роботу коробки швидкостей перевіряють послідовним включенням всіх чисел оборотів шпинделя. Після роботи верстата з найбільшою швидкістю не менше однієї години температура підшипників шпинделя не повинна перевищувати 60-70 °.

Дія механізму коробки подач перевіряють при найменших, середніх і максимальних подачах. Після закінчення такого ж часу температура підшипників його повинна бути не вище 50 °.

Всі механізми повинні працювати плавно, без поштовхів і вібрацій; їх пуск і реверсування повинні здійснюватися легко, без значних фізичних зусиль і не супроводжуватися ривками і ударами. Гальма повинні забезпечувати швидку зупинку верстата при його виключенні. Рукоятки управління повинні надійно фіксуватися в встановлених положеннях. Мастило повинна надходити до всіх передбачених місцях.

При перевірці дії механізму фартуха і супорта необхідно звернути увагу на плавність і рівномірність механічних рухів останнього, безвідмовність виключення подачі при зіткненні з упором (якщо в фартусі передбачена запобіжна муфта), рівномірність зусилля, що додається при ручних переміщеннях супорта по всій довжині руху, нормальну роботу блокувального пристрою .

Перевірці підлягає також робота електрообладнання. У перемикачах, кнопкових станціях та інших апаратах не допускаються навіть найменші несправності.

Випробування верстата під навантаженням. При такому випробуванні обробляють кілька деталей-зразків з поступовим збільшенням режиму різання до максимально допустимого по потужності. Допускається короткочасне перевантаження до 25%. Всі механізми повинні працювати нормально. Особливу увагу приділяють дії фрикційної муфти коробки швидкостей, яка повинна включатися плавно, без ударів і не буксувати навіть при значного перевантаження. Запобіжна муфта фартуха повинна надійно спрацьовувати при досягненні розрахункового допустимого зусилля подачі.

Перевірка зграйка на точність і чистоту обробки. Точність нового і капітально відремонтованого верстата повинна відповідати нормам відповідних стандартів. Стандарти передбачають два способи перевірки: 1) практичну-виготовленням контрольних зразків з подальшою їх перевіркою універсальними вимірювальними інструментами; 2) геометричну - шляхом перевірки точності форми і розташування вузлів і деталей верстата.

За першим способом виконують обточування валика, закріпленого в патроні, діаметром не менше 1/4 висоти центрів і довжиною три діаметра, але не більше 500 мм. Оброблений валик перевіряється на овальність і конусообразность. При цьому відхилення повинно бути не більше 0,01 мм для верстатів з висотою центрів до 200 мм.

Перпендикулярність хід! А супорти перевіряють обточування торцевої поверхні зразка діаметром не менше висоти центрів.

Площинність обробленого торця перевіряють лінійкою і набором щупів. Похибка допускається тільки в бік угнутості - 0,02 мм при діаметрі зразка 300 мм.

Чистота поверхонь зразків при чистовому обточуванні повинна знаходитися в межах 6-7-го класів.

За другим способом перевіряють геометричну точність верстата, яка включає, прямолінійність руху супорта, паралельність осі шпинделя і напрямних задньої бабки в напрямку поздовжнього переміщення супорта, биття шпинделя, співвісність його з пінолио задньої бабки і ін. Така перевірка дає можливість виявити конкретні причини браку оброблюваних деталей .

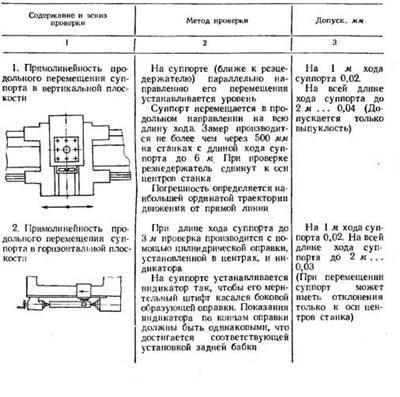

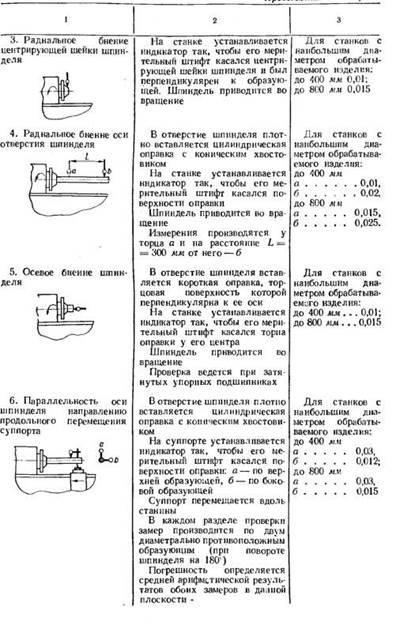

Методи виконання деяких основних перевірок токарно-гвинторізних верстатів нормальної точності і допустимі відхилення для них по ГОСТу 42-56 наведені в табл. 1.

Табл. 1. Перевірка геометричної точності токарного верстата.