При перевірці токарного верстата на точність в основному перевіряють напрямні станини, биття шпинделя і ходовий гвинт.

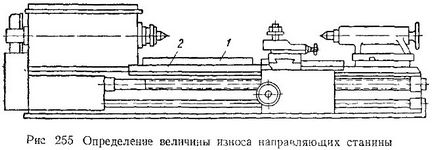

Напрямні станини повинні бути прямолінійними в поздовжньому напрямку. При зносі на них з'являються канавки, подряпини, іноді забоіни. Знос можна виявити поверхневим оглядом і за допомогою вимірювальних інструментів. Щоб визначити його величину, встановлюють перевірочну лінійку 1 (рис. 255) по черзі на напрямні 2, потім визначають на просвіт і вимірюють щупом зазор між їх поверхнями і лінійкою.

Допустимим вважається такий знос станини: при висоті центрів до 300 мм - 0,02 мм на довжині 1000 мм; при висоті центрів більше 300 мм - 0,03 мм на тій же довжині. У нових або відремонтованих верстатів на цю величину допускається тільки опуклість станини, але не увігнутість.

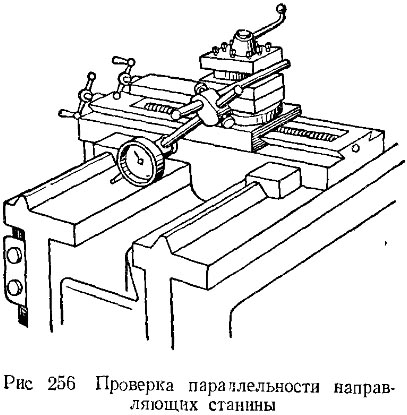

Напрямні станини для задньої бабки повинні бути паралельні напрямних для каретки. Перевіряють паралельність індикатором, закріпленим в резцедержателе на каретці (рис. 256), яку переміщують по станині; штифт індикатора наголошують в направляючу для задньої бабки. Допустиме відхилення - до 0,01 мм для верстатів з висотою центрів до 200 мм і до 0,02 мм - для верстатів з висотою центрів понад 200 мм.

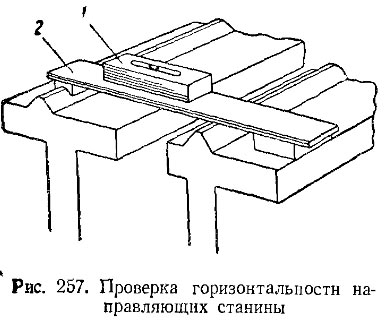

Горизонтальність напрямних станини перевіряють рівнем, як показано на рис. 257, пересуваючи лінійку 2 з рівнем 1 уздовж напрямних станини. Допустиме відхилення складає 0,05 мм на довжині 1000 мм.

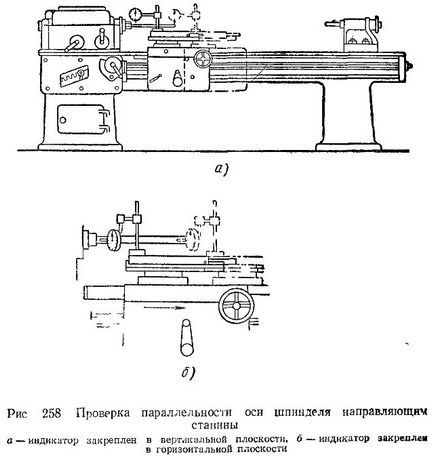

Ось шпинделя повинна бути паралельна напрямних станини в вертикальній і горизонтальній площинах. Для перевірки в конічний отвір шпинделя вставляють контрольну оправлення і перевіряють її індикатором на відсутність биття по всій її довжині. Потім закріплюють на каретці індикатор і встановлюють його так, щоб штифт індикатора стосувався оправлення спочатку в вертикальної (рис. 258, а), а потім в горизонтальній (рис. 258, б) площині. Переміщаючи при кожній установці каретку уздовж оправлення на довжину 300 мм, відзначають відхилення індикатора, які не повинні перевищувати у вертикальній площині 0,01 мм для верстатів з висотою центрів до 200 мм і 0,02 мм - для верстатів з висотою центрів до 400 мм. У горизонтальній площині відхилення індикатора не повинні бути більше 0,01 мм для верстатів з будь-якою висотою центрів.

Відхилення оправлення, вважаючи вправо від бабки, допускається у вертикальній площині тільки вгору, а в горизонтальній площині - тільки в бік різця.

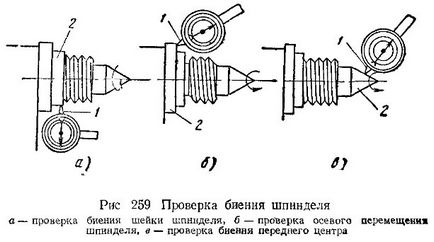

Шейки шпинделя повинні обертатися без биття. Шпиндель на биття перевіряють індикатором, укріпленим в різцевої голівці. При перевірці необхідно, щоб штифт 1 індикатора упирався в шийку 2 шпинделя (рис. 259, а). Допустимої відхилення 0,01 мм при висоті центрів до 350 мм і 0,02 мм при висоті центрів понад 350 мм.

Шпиндель не повинен мати осьового переміщення ін обертанні. Перевірку проводять, як у попередній випадку, але штифт 1 індикатора (рис. 259, б) наголошують в торець буртика 2 шпинделя. Відхилення, що допускаються ті ж, що і при перевірці биття шийки.

Вершина переднього центру при обертанні не повинна мати биття. Для перевірки індикатор зміцнюють в різцевої голівці (рис. 259, в) і його штифт 1 наголошують в конус 2 центри. Відхилення, що допускаються такі ж, як в попередніх двох випадках.

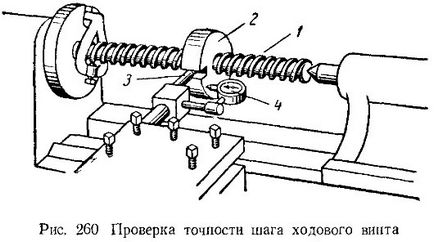

Точність кроку ходового гвинта перевіряють точної різьбовій оправкой 1, яка встановлюється між центрами передньої і задньої бабок (рис. 260), і точної циліндричної гайкою 2, навертаються на різьбову оправлення. В гайці 2 є поздовжній паз, в який вводять кулька державки 3, несучої індикатор 4 і закріпленої в супорті верстата. Наконечник індикатора впирається в торець гайки, утримуваної від обертання кулькою державки. Верстат налаштовують на крок різьби оправки. Пустивши верстат з включеною рознімною гайкою, стежать за показаннями індикатора. Відхилення, що допускаються: 0,03 мм на довжині 100 мм і 0,05 мм на довжині 300 мм для верстатів з висотою центрів до 400 мм.

Практична перевірка точності токарного верстата. Крім розглянутих геометричних перевірок, виробляють комплексну практичну перевірку точності токарного верстата. Метою перевірки є оцінка точності верстата в роботі при виготовленні деталей з циліндричною і торцевої поверхнями. Під час цієї перевірки визначаються виходять відхилення по овальності, конусності і площинності, які не повинні перевищувати відхилення, встановлюються ГОСТом: по овальності 0,01-0,02 мм і по конусности 0,02 мм на довжині 1000 мм і угнутості торця не більш 0 , 02 мм на діаметрі 300 мм.

Останнє оновлення 18.08.10 11:29