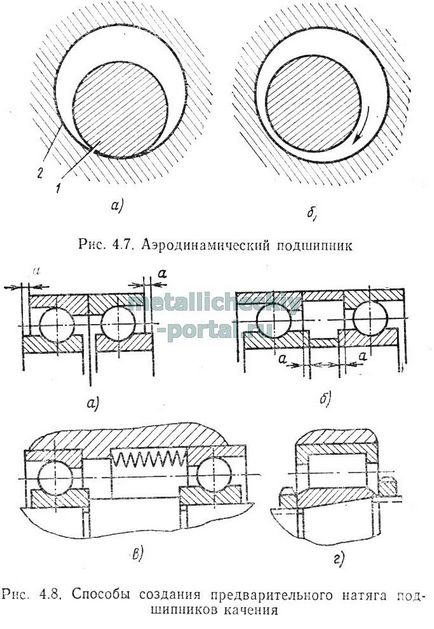

шип 1 не обертається, він лежить на дні підшипника 2 (рис. 4.7, а). При обертанні шипа газ, що захоплюється його поверхнею, вганяють в клиновидний зазор між шипом і підшипником. В результаті стиснення в сма

зочний шарі виникає тиск, який і відокремлює шип від підшипника (рис. 4.7, б).

В опорах кочення використовуються підшипники кочення різних типів - кулькові і роликові високих класів точності.

На точність обертання шпинделя великий вплив

надає вибір посадки підшипників. Для підвищення точності і жорсткості шпиндельного вузла підшипники встановлюють з попереднім натягом. Це усуває зазори між кільцями і тілами кочення. У шпинделях прецизійних верстатів рекомендується посадка з невеликим натягом від 0 до 5 мкм.

Попередній натяг здійснюють різними способами. У радіально-наполегливих шарикопідшипниках, що встановлюються попарно, попередній натяг а виконується за допомогою осьового зміщення зовнішнього кільця щодо внутрішнього (рис. 4.8). Процес попереднього натягу пари підшипників отримав назву «дуплексація». Для цього застосовують втулки різної довжини між зовнішніми і внутрішніми кільцями пари підшипників (рис. 4.8, б), попереднє шліфування торців кілець (рис. 4.8, а), осьову силу попереднього натягу пружиною (рис. 4.8, б)

У роликових радіально-наполегливих підшипниках попередній натяг задається шляхом деформації внутрішнього кільця при затягуванні його на конічну шийку (рис. 4.8, г). Зусилля попереднього натягу підшипників створюється конструктором, виходячи з умов роботи шпинделя. При цьому враховують, що занадто сильний натяг веде до більшого нагрівання і швидкого зносу підшипників, недостатній натяг підшипників знижує жорсткість шпиндельного вузла і точність обробки.

Необхідна величина зміщення зовнішнього кільця підшипника щодо внутрішнього, що забезпечує задану величину зусилля натягу, визначається індивідуально для кожного підшипника на спеціальному пристрої.

Мастило опор шпинделів. Для змащення підшипників ковзання застосовують мінеральні масла: вазелінове, трансформаторне, індустріальне. Підшипники кочення змащують здебільшого консистентними мастилами.

Сорт масла вибирається з урахуванням величин питомих навантажень і швидкостей обертання змащуваного вузла. Чим більше питома навантаження вузла, тим більше в'язке масло слід застосовувати. Необхідно враховувати, що при великій швидкості обертання шпинделів розвиваються високі робочі температури, які

зменшують в'язкість масла і знижують відцентрові зусилля, що викидають масло з підшипника.

Масло недостатньою в'язкості підвищує знос підшипників, а надто висока в'язкість викликає зайві втрати на тертя.

Для змащення опор шпинделів застосовують масляні ванни, кільця, циркуляційних мастило і так званий «масляний туман». Масляні ванни використовують для змащення підшипників з самоустанавливающимися вкладишами. Масло заливають в корпус бабки до рівня, що визначається мастиловказівника, що гарантує повне занурення підшипника в масло. Для запобігання витоку передбачають ущільнення різного виду.

Мастило кільцями застосовується для підшипників з горизонтальним розташуванням шпинделя. Масло заливають в корпус бабки, а потім під час обертання шпинделя воно захоплюється кільцями і закидається в спеціальні кишені, звідки стікає в підшипник через покажчик.

Циркуляційна змащення без тиску і під тиском здійснюється насосом. У першому випадку масло, що нагнітається насосом, подається і регулюється мастиловказівника, звідки стікає в підшипники шпинделя. У другому випадку насосом мастило під тиском подається в корпус підшипника. Заповнивши вільний простір і пройшовши крізь підшипник, мастило повертається назад в бак.

У маслопроводной системі встановлюють реле тиску, що відключає електродвигун приводу шліфувального круга з припиненням подачі масла або при зменшенні тиску нижче допустимого. Такий метод найбільш поширений в сучасних верстатах.

Для змащення швидкісних шпинделів широко застосовується масляний туман. Масло подається до опор очищеним повітрям, стисненим під тиском не більше 0,1 МПа.

Масляний туман являє собою олійно-повітряну суміш, в якій краплі олії розміром до 0,02 мм знаходяться в підвішеному стані в повітрі. Суміш дуже стійка і на стінках судин і трубопроводів не утворює крапель. Масляний туман може передаватися по трубопроводах на великі відстані (до 30 м і більше).

Мастило «масляним туманом» зменшує тертя в підшипниках кочення, покращує відведення тепла, створює надлишковий тиск, перешкоджає проникненню пилу. Тертя знижують тим, що в підшипники подається тільки таку кількість масла, яке необхідно для утворення плівки. Витрата масла при мастилі «масляним туманом» знижується в 3-4 рази в порівнянні з крапельної мастилом.

Недоліками способу мастила «масляним туманом» є:

забруднення атмосфери в зоні обслуговування верстатів масляним туманом, що виходить через зазори в шпинделях;

високі вимоги до якості стисненого повітря: він повинен бути чистим і сухим, що складно забезпечується в умовах масового виробництва.

На шліфувальних верстатах деяких типів застосовуються інші способи змащення: шляхом самозасасиванія, за допомогою гвинтової канавки на шпинделі (підшипники вертикальних шпинделів), повстяної або фетровому подушки та ін.

Шпиндельні вузли, як правило, є основною частиною бабок шліфувальних верстатів: шліфувальної, передній, бабки вироби. У ряді конструкцій спеціальних внутрішньошліфувальних верстатів Електрошпинделі встановлюються без бабки безпосередньо на стіл.

Розглянемо типові конструкції шпинделів шліфувального круга. На рис. 4.9, а показаний шпиндель центрів шліфувального верстата з широким колом.

На рис. 4.9, б - розріз шліфувальної бабки двостороннього торцішліфувальні верстата. Передній і задній опорами шпинделя служать конічні дворядні роликопідшипники 1. Осьові навантаження сприймаються двома завзятими підшипниками 2. Величини попереднього натягу ролікоподшіпков регулюються верхньої 3 і нижньої 4 гайками. Середній гайкою 5 проводиться натяг наполегливих підшипників.

Типові механізми для здійснення поступального руху. Поступальний рух в верстатах може виконуватися за допомогою різних систем:

механізмів, що перетворюють обертальний руху