Розточування - вид обробки отворів, раніше отриманих будь-яким іншим методом, розточувальними різцями. Розточування обробляють внутрішні (циліндричні, торцеві і різьбові), зовнішні (торцеві і циліндричні) поверхні обертання, а також плоскі поверхні в різних заготовках. Саме широке застосування знаходить цей вид обробки при обробці отворів в корпусних деталях.

Головним рухом при розточування є обертання інструменту. Рух подачі може здійснювати заготівля або інструмент. Формоутворення поверхонь відбувається за методом сліду.

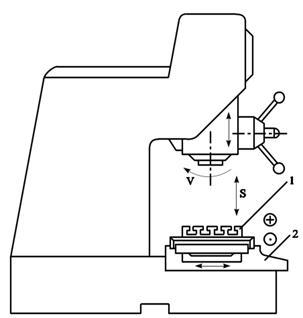

Основні типи розточувальних верстатів: координатно-розточувальні, горизонтально-розточувальні і алмазно-розточувальні. Координатно-розточувальні верстати дозволяють обробляти отвори в різних заготовках з високою точністю форми, розмірів і взаємного розташування. По конструкції такі верстати бувають одностоєчні (рис.3.5) і двостоякові.

Стіл 1 координатно-розточувального верстата може переміщатися по напрямних санчат 2, а санчата в свою чергу по горизонтальних напрямних станини роблять відповідно поздовжнє і поперечне настановні руху. Необхідна якість обробки досягається за рахунок координатної установки заготовок щодо інструменту, здійснюваної за допомогою спеціальних оптичних пристроїв з точністю до декількох мікрометрів.

Рис.3.5. Загальний вигляд координатно-розточувального верстата

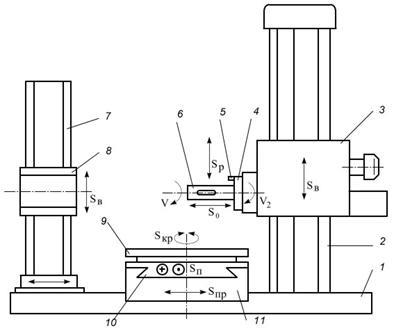

Найбільшого поширення на машинобудівних підприємствах отримали горизонтально-розточувальні верстати (рис.3.6). Вони використовуються в основному для обробки заготовок корпусних деталей.

На станині 1 горизонтально-розточувального верстата нерухомо закріплена передня стійка 2, по вертикальних напрямних якої переміщується шпиндельная бабка 3 з планшайбою 4, радіальним супортом 5 і шпинделем 6. На горизонтальних напрямних станини встановлюється в потрібному положенні і закріплюється задня стійка 7 з опорним люнетом. За поздовжніх напрямних станини переміщається стіл 11, в поперечних направляючих якого переміщаються санчата 10 з поворотним столом 9 і встановленої на ньому заготовкою. Інструмент закріплюється в шпинделі або на планшайбе і разом з ними робить головну обертальний рух. Рух подачі можуть здійснювати або заготовка, або інструмент. У першому випадку заготівля переміщається в поперечному напрямку разом з санчатами або в поздовжньому - разом зі столом. При осьовому переміщенні супорта, радіальному - радіального супорта або вертикальному - шпиндельної бабки рух подачі разом з ними здійснює ріжучий інструмент.

Рис.3.6. Загальний вигляд горизонтально-розточувального верстата.

Координатно-розточувальні і горизонтально-розточувальні верстати випускають як з ручним, так і з програмним управлінням. На розточувальних верстатах з ЧПУ програмується і автоматично виконується або частина циклу обробки, наприклад, установка інструменту за заданими координатами, фіксація перед обробкою рухливих частин верстата; або весь цикл відбувається автоматично.

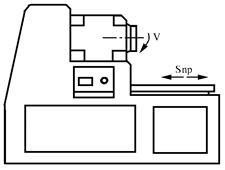

На алмазно-розточувальних верстатах (рис.3.7) обробляють з високою точністю циліндричні отвори, а також торцеві поверхні в корпусних заготовках невеликих габаритних розмірів. Обробка ведеться з автоматичного циклу. Ці верстати застосовують у великосерійному і масовому виробництвах.

Рис.3.7. Загальний вигляд алмазно-розточувального верстата.

Залежно від виду оброблюваних на розточувальних верстатах поверхонь застосовують різні види ріжучого інструменту: розточувальні різці, фрези, свердла, зенкери, розгортки, мітчики. Найбільшого поширення набули різного типу розточувальні різці: прохідні, підрізні, канавочні, різьбові. Конструктивно вони можуть бути виконані у вигляді стрижневих або пластинчастих різців, резцових головок або резцових блоків. Допоміжним інструментом для їх закріплення служать спеціальні оправлення одно- або двоопорні. Оправлення закріплюють в шпинделі розточувального верстата.

Стрижневі різці встановлюють на консольної або двухопорной оправці; заданий діаметр оброблюваного отвору забезпечується за рахунок регулювання вильоту різця. Іноді для розточування багатоступеневих отворів на одній оправці закріплюють кілька стрижневих різців. У кожному конкретному випадку розташування і спосіб кріплення різця залежить від форми оброблюваного отвору.

Двухлезвійний пластинчасті різці встановлюють в оправках, консольних або двох опорних; при цьому використовуються різні по конструкції способи закріплення різців, наприклад, шарнірне або клинове. У розточувальних блоках, які представляють собою збірну конструкцію, ріжучим елементом є різці або твердосплавні пластини, встановлені в корпусі. У блоках передбачена можливість регулювання різців в залежності від розміру оброблюваного отвору. Розточувальні блоки закріплюються на оправках.

Розточувальні головки - збірна конструкція з двома стрижневими розточувальними різцями. Расточная головка в залежності від форми і розмірів оброблюваних поверхонь може встановлюватися на оправці в будь-якому положенні по довжині. Крім отворів, за допомогою розточувальних головок обробляють ще й торцеві поверхні.

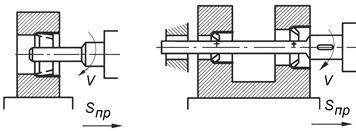

На рис.3.8 представлені деякі схеми обробки циліндричних і плоских поверхонь на розточувальних верстатах.

Розточування коротких і близько розташованих до шпинделя циліндричних поверхонь роблять розточувальними прохідними різцями, встановленими на консольної оправці (рис.3.8, а). Одночасна обробка двох співвісних отворів великого діаметру розточувальними головками на двухопорной оправці відбувається за схемою, показаної на рис.3.8, б. Можна також при роботі за вказаними схемами замість поздовжньої подачі іноді застосовувати осьову подачу інструменту.