Класифікація верстатів за технологічним призначенням, ступенем автоматизації, видам обробки, розмірами, масою та точності.

за технологічним призначенням. токарні; свердлильні й розточувальні; шліфувальні, полірувальні, доводочниє, заточувальні; комбіновані і фізико-хімічної обробки; зубо- та різбленняобробні; фрезерні; стругальні,, протяжні; розрізні. Кожна група ділиться на 9 типів: за призначенням, конструктивній особливості, універсальності і т.д. За ступенем автоматизації. напівавтомати, автомати, ЧПУ, ГПМ. По масі. легкі (до 1т), середні (1-10т), важкі (10-100т), унікальні (вище 100т). За точністю: Н - нормальної точності, П - підвищеної точності, В - високої точності, А - особливо високої точності, С - особливо точні верстати (майстер верстати).

Розмірні ряди верстатів. Модель верстата і її позначення.

Розмірним рядом - називають групу однотипних верстатів подібних по кінематичній схемі, конструкції, зовнішнім виглядом, але мають різні основні параметри - розміри. Конструкція верстата даного типорозміру спроектованого для заданого типу обробки називається моделлю. Перша цифра - вказує групу, друга - тип, терти і четверта - характеризує робочий простір (основний розмір). Буква після першої або другої цифри вказує, що верстат модернізований, а буква стоїть після цифр - модифікацію, видозміна базової моделі верстата. 16К20Ф3 - токарно-гвинторізний верстат (перші 2 цифри) з висотою центрів 200 мм нормальної точності, Ф3 - числове управління, 3 координатних руху по x, y, z.

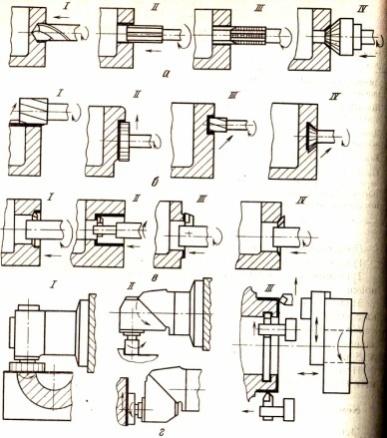

Призначення, схеми різання та технологічні можливості токарно-гвинторізних верстатів.

Призначення верстата - зовнішнє і внутрішнє точіння, нарізування правої і лівої метричної, дюймової, модульної та пітчевої резьб, одно- і многозаходних резьб з нормальним і збільшеним кроком, торцевої різьблення і т.д. Верстат застосовується в одиничному і дрібносерійного виробництва. При правильній експлуатації на верстатах середнього розміру нормальної точності можуть бути отримані поверхні по 8 ... 7 квалітету точності з шорсткістю Ra не більше 3,2 ... 1,6 мкм. На спеціальних особоточних верстатах при застосуванні інструменту з монокристалів алмазів можна отримувати поверхні з похибкою форми, яка визначається десятими частками мкм і шорсткістю Rz до тисячних часток мкм.

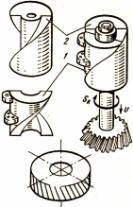

Призначення, схеми різання та технологічні можливості зубофрезерних верстатів.

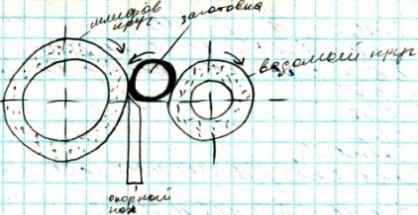

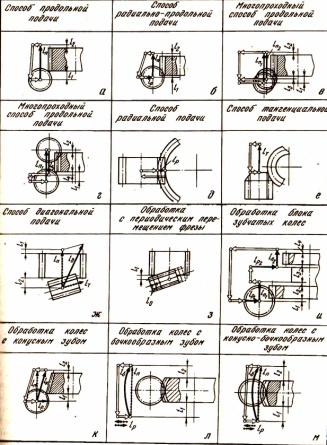

Зубофрезерні верстати працюють за методом копіювання і по методу огинання. Верстати працюють за методом копіювання застосовують для нарізування циліндричних зубчастих коліс. У разі установки спеціального пристосування також для виготовлення конічних коліс. Верстати працюють за методом огинання призначені для обробки циліндричних коліс з прямими і косими зубами, а також черв'ячних коліс. Верстати класів Н, П можуть забезпечити обробку коліс по 7 - 5-го ступеня точності (ГОСТ 1643-81) при обробці черв'ячними фрезами і 9 - 8-й - при роботі дисковими і пальцьовими фрезами. Верстати класів В.А і С при обробці черв'ячними фрезами коліс модуля до 12 мм дозволяють отримати 4 - 2-ю ступеня точності. Майстер-верстати, що представляють собою модифікації верстатів класу С, при обробці черв'ячних коліс можуть забезпечити 1-ю ступінь точності.

Призначення, класифікація, основні рухи і технологічні можливості фрезерних верстатів.

Вони призначені для обробки зовнішніх і внутрішніх, плоских, фасонних поверхонь, уступів, пазів, прямих і гвинтових канавок, шліцов на валах, нарізування зубчастих коліс і т.д..Випускают по конструкції універсальні, спеціалізовані і спеціальні фрезерні верстати. Формотворними рухами є обертання фрези (головний рух) і рух подачі які повідомляють заготівлі або фрези. Приводи головного руху і приводи подачі виконані роздільно. Для верстата з ЧПУ по класу точності П встановлені наступні допуски (мкм): на тачность лінійного одностороннього позиціонування при довжині переміщення понад 400 до 1000 мм - 25; на круглость отвори, обробленого фрезою при контурному ПУ, - 12; на прямолінійність накругленних граней - 20.

Призначення, схема різання і технологічні можливості зубодовбальних верстатів.

На цих верстатах нарізають прямозубі колеса зовнішнього і внутрішнього зачеплення, а при наявності копіра і косозубого долбяка - косозубиє колеса. Крім того, на цих верстатах можна нарізати блоки з декількох коліс. Перевагою цих верстатів є безперервність роботи без втрати часу на підхід до заготівлі і вихід з неї. Налаштування верстата на нарізування косозубих коліс нічим не відрізняється від звичайної. В цьому випадку встановлюють копіри з гвинтовими напрямними, яке повідомляють копиру додаткове обертання. В результаті обертального і зворотно-поступального руху зуби долбяка будуть переміщатися по гвинтовий лінії, кут нахилу якої повинен бути рівний куту нахилу гвинтової лінії зубів нарізається колеса на ділильному циліндрі.

Призначення, класифікація, основні рухи і технологічні можливості розточувальних верстатів.

Розточувальні верстати призначені для обробки корпусних детелей. На них можна виробляти розточування, свердління, фрезерування, зенкування, нарізування різьби і т.п. Розточувальні верстати поділяються на такі типи: горизонтально-розточувальні верстати; координатно-розточувальні верстати; алмазно-розточувальні (обробно-розточувальні) верстати. При використанні додаткових змінних вузлів (фрезерних головок, планшайб) можна проводити фрезерування взаємно перпендикулярних площин, обробляти зовнішні циліндричні поверхні і т.п. Можливість обробки заготовок з чотирьох сторін без перевстановлення. Координатно-розточувальні верстати можна використовувати і в якості вимірювальних машин для контролю лінійних розмірів по трьох осях, кутових розмірів міжцентровою відстаней. Можна здійснювати точну маркування в в ідеї керненія, а також робити поділ і розмітку на металевих поверхнях. На оздоблювальних верстатах досягається висока точність обробки отворів - відхилення від круглості 3 ... 5 мкм і шорсткість поверхні Rа = 0,16 ... 0,63 мкм.

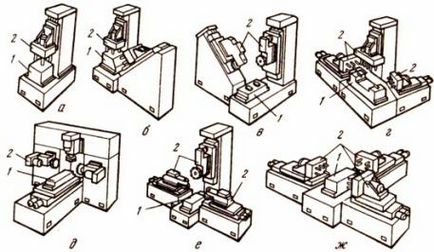

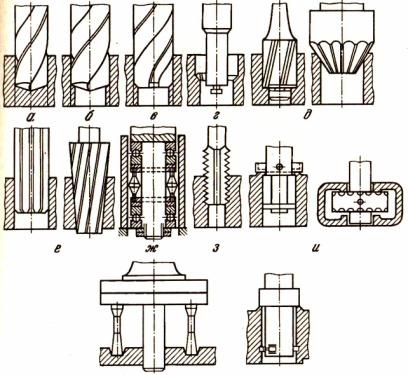

Агрегатні верстати для обробки корпусних деталей, їх технологічні можливості і класифікація.

Агрегатними називаються спеціальні верстати, які компонуються з функціонально самостійних нормалізованих і частково спеціальних вузлів і деталей. На агрегатних верстатах проводиться свердління, розточування, нарізування різьблення, розгортання отворів і їх зенкование і ценкованіе, протачіваніе канавок, підрізання торців, фрезерування. В таких верстатах заготовка як правило, нерухома, що дозволяє обробляти її одночасно великим числом інструментів з кількох сторін. Класифікація: 1) в залежності від габаритів оброблюваних заготовок АС підрозділяються на три групи, що відрізняються розмірами, масою та використовуваними уніфікованими вузлами: малогабаритні АС, оснащені невеликими за розмірами пінольнимі силовими головками потужністю 0,18 ... 0,75 кВт; АС середніх розмірів, оснащені пінольнимі силовими головками з плоскокулачковим приводом подачі потужністю 1,1 ... 3 кВт; АС великих розмірів, оснащені гідравлічними або електромеханічними столами, на яких встановлюються шпиндельні вузли. 2) по отсутсвии або наявності транспортного пристрою для періодичного переміщення оброблюваної заготовки АС підрозділяється на одно- і багатопозиційні.

Автоматичні лінії, їх призначення, класифікація та технологічні можливості. Роторні лінії.

Автоматичними лініями називають потокові лінії верстатів і агрегатів, пов'язаних в єдину систему в якій весь комплекс технологічних процесів відбуваються без прямої участі робітника. Класифікуються: 1) за ступенем суміщення часу обробки і транспортування заготовок автоматичної лінії: -Стаціонарні, -роторние, -конвеерние; 2) за кількістю потоків: -однопоточние (кожна операція виконується на одній заготовці), -многопоточние (одна і таж операція виконується на декількох заготовках); 3) по числу типів одночасно оброблювальних заготовок: -однопредметние, -многопредметние. Гнучка автоматична лінія переналагоджується на задану і перенаствраівается на нову номенклатуру деталі. Роторні лінії - комплект з роторних автоматів на яких обробляються заготовки виконані в процесі безперервного транспортування їх совмествно з ріжучим інструментом. Головною особливістю роторних ліній є поєднання в часі транспортних заготовок і їх обробки.

Верстатні модулі та гнучкі верстатні системи, їх склад і технологічні можливості.

Призначення, технологічні можливості і класифікація шліфувальних верстатів.

На відміну від лезвийного інструменту шліфувальні круги працюють методом торкання. При обертальному русі кола в зоні його контакту заготівлею частина зерен зрізують матеріал у вигляді дуже великого числа тонких стружок (10 8 стор / хв). Процес різання кожним зерном здійснюється майже миттєво. Класифікація шліфувальних верстатів за формою оброблюваної поверхні: плоска - пласко, торцішліфувальні, поздовжньо-шліфувальні; циліндрична - круглошліфувальні (центрові), без центрів шліфувальні; гвинтова - різьбошлифувальні; обкатані (евольвентної) - зубошліфувальні; фасонная - профільношліфувальних. Шліфувальні верстати відрізняються високою точністю, що дозволяє забезпечити високу якість обробки, визначається точністю, що дозволяє забезпечити високу якість обробки, визначається точністю розмірів (2 - 4 мкм і точіння), форми (наприклад, некруглість 0,3 - 0,5 мкм, циліндричний 1 - 2 мкм, нплоскостность 2 мкм) і розташування оброблюваної поверхні, а також її шорсткістю (Ra - 0,63 - 0,16 мкм). Точність розмірів при шліфуванні визначається малими величинами глибини різання (0,05 - 0,005 мм і менше), що вимагає мікропереміщення вузла

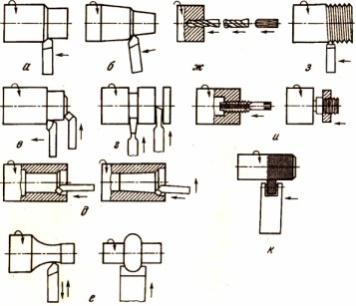

Призначення, класифікація, основні рухи і технологічні можливості свердлильних верстатів.

Призначені для обробки наскрізних і глухих отворів кінцевими інструментами (свердла, зенкери, розгортки, мітчики). Види операцій виконуваних на свердлильних верстатах: свердління, розсвердлювання, зенкування, розгортка, нарізування різьблення мітчиками. Застосовуючи спеціальні інструменти і пристосування на свердлильних верстатах можна розточувати отвір великого діаметра - трепанування, притирати отвір, підрізування торців (ціковка). Найбільш поширені такі види свердлильних верстатів: вертикально-свердлильні одношпиндельні верстати, ковальсько-пресове верстати, настільні одношпиндельні вертикально-свердлильні верстати, верстати для глибокого свердління (горизонтальної компоновки), агрегатні свердлильні верстати які складаються з нормалізованих вузлів. Можуть мати до 100 і більше шпинделів.

Багатоцільові верстати і їх технологічні можливості.

Більше 70% деталей типу тіл обертання крім токарного оброблення вимагають проведення додаткових оперцій: обробки отворів (свердління, розточування і т.д. від яких розташовані //, препендікулярно або під кутом до осі деталі, фрезерування під різними кутами пазів, об'ємне фрезерування. Створення багатоцільових верстатів забезпечує повну комплексну обробку деталі на одному верстаті за одну установку. Істотно підвищує точність обробки і продуктивність обробки. Привід полярної координати в залежності від умови обробки повинен про еспечівать або позиційне керування (механічне розподіл), або неперривное управління дискретністю 0,001 і включення з частотою 0,2-0,25 об / хв.

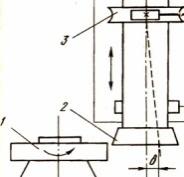

Призначення, основні вузли і схема різання на центрів шліфувальних верстатах.

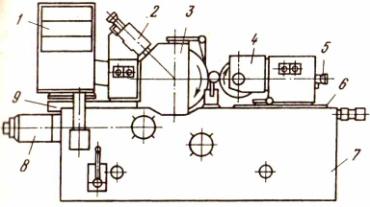

Використовують у великосерійному виробництві для високопродуктивного шліфування поверхонь типу тіл обертання малого діаметра і великої довжини, а також заготовок не мають центрових отворів. 1 - Болк управління, 2 і 5 - пристосування правки шліфувального круга і ведучого кіл, 3 - шліфувальна бабка, 4 - бабка ведучого кола, 6 - санчата бабки ведучого кола, 7 - станина верстата, 8 - пристрій подачі на врезмніе, 9 - санчата шліфувальної бобки.