I. Станини верстатів # 8209; важливою і найбільш масивної частиною будь-якого верстата є станина. на якій розташовуються нд ?? е рухомі та нерухомі вузли і механізми верстата.

Станина повинна забезпечувати правильне і стабільне положення вузлів верстата при сприйнятті верстатом нд ?? ех експлуатаційних навантажень.

З огляду на залежність отрасположенія осі верстата станини бувають горизонтальні (наприклад, токарно-гвинторізні верстати) і вертикальні (свердлильні, фрезерні верстати). У сучасних верстатах станини відрізняються складністю і мають різноманітні конструкторські форми. У будь-якому випадку це складні корпусні деталі, які повинні володіти високою жорсткістю, вібростійкою, теплостійкість та ін.

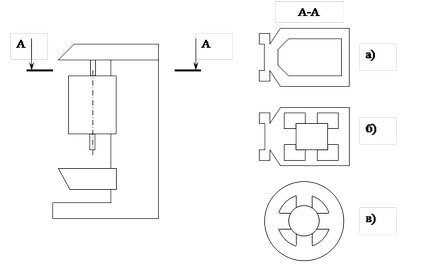

Приклади перерізів найбільш поширених верстатів

1. вертикальні станини

Перетину вертикальних станин мають, як правило, замкнутий профіль. Перетин''а'' найпростіше і характерно для верстатів нормального класу точності без пред'явлення до них особливих вимог (наприклад, 2А135). Перетин''б'' характерно для станин з підвищеною жорсткістю (наявність ребер жорсткості); перетин''в'' застосовується в тому випадку, коли вкрай важливо забезпечити поворот вузлів верстата навколо станини (наприклад, радіально-свердлильні верстати).

1. Основним матеріалом для станин, що дозволяє забезпечити необхідні характеристики вироби, є сірий чавун. Сірий чавун забезпечує необхідні жорсткість, вібро-і теплостійкість станин, і має гарні ливарні якостями. Найбільш часто застосовуються марки СЧ 15-32 і СЧ 20-40. Перша цифра в маркуванні означає межа міцності матеріалу на розтяг, друга - межа міцності на вигин в кгс / мм 3.

При виготовленні станин в них може з'явитись залишкове напруження, які призводять до втрати первісної точності. Застосування сірого чавуну також дає можливість усунення викривлення станин шляхом старіння. В основному застосовують 2 способи старіння:

1.1 природний - довгий витримування готової станини в природних умовах (на відкритому повітрі) протягом 2-3 років;

1.2 тепловою обробкою - витримування станини в спеціальних печах при температурі 200 ... 300 0 С протягом 8 ... 20 годин.

2. Вуглецева сталь звичайної якості - Ст. 3, Ст. 4. Станини з вуглецевих сталей виготовляються зварюванням і мають меншу масу в порівнянні з чавунною при тій же жорсткості.

3. Бетон - вибирають з-за його високих демпфуючих властивостей (здатність гасити коливання) і більш високою (у порівнянні з чавуном) теплової ін ?? ерціей, що знижує чутливість станини до коливань температури.

При цьому, для забезпечення високої жорсткості верстата стінки бетонних станин істотно товщають; крім того, станини вкрай важливо захищати від вологи і масла, щоб уникнути об'ємних змін бетону.

4. В окремих випадках станини важких верстатів виготовляють з жел ?? езобетона.

Внаслідок складності конструкції розрахунки станин виробляють частіше нд ?? його спрощено з цілою низкою припущень, включаючи прийняття товщини стінок станини за постійну величину в поперечному і поздовжньому перерізі. При розрахунку застосовується стандартна розрахункова схема, частіше нд ?? його у вигляді балки на опорах або рами.

Найважливішим критерієм оцінки працездатності станини є її жорсткість, в зв'язку з цим розрахунок зводиться до оцінки деформації (прогину) станини з урахуванням діючих на неї навантажень, причому нд ?? е силові фактори зводяться до зосередженим силам. При вкрай важливо сті розрахунку станин з урахуванням різної товщини стінок вкрай важливо використовувати розрахунок за методом кінцевих елементів за допомогою спеціальних програм для ПЕОМ.

II. Направляють верстатів - точність обробки деталей на верстатах багато в чому залежить від напрямних верстатів, по яких переміщаються рухомі вузли верстата.

Застосовуються 3 види направляючих:

Напрямні ковзання бувають:

- з газової мастилами.

Основні типи профілів направляючих ковзання.

а) прямокутні направляючі;

б) трикутні напрямні;

в) трапецеїдальні напрямні;

г) циліндричні направляючі.

Цілий ?? есообразность виконання тих чи інших напрямних визначається складністю їх виготовлення (технологічністю) і експлуатаційними властивостями, які багато в чому залежать від здатності напрямних утримувати мастило.

На охоплених напрямних (I) погано утримується мастило, в зв'язку з цим вони частіше нд ?? його застосовуються при повільних переміщеннях по ним вузлів верстата; однак, ці напрямні простіше у виготовленні і з них простіше видаляти стружку.

На що охоплюють напрямних (II) мастило утримується краще, що дозволяє їх використовувати в вузлах верстатів з високими швидкостями переміщення; але ці напрямні вкрай важливо надійно захищати від попадання в них стружки.

Направляють верстатів схильні до інтенсивного зносу, істотно що знижує точність верстата в цілому, в зв'язку з цим до вибору матеріалу напрямних і до спеціальної його обробці пред'являються винятково високі вимоги.

1. Напрямні з сірого чавуну - виконуються за одне ціле із станиною; найбільш прості у виготовленні, але зазнають інтенсивного зносу і не володіють достатньою довговічністю. Їх зносостійкість підвищується загартуванням з нагріванням струмами високої частоти (ТВЧ); крім того, можуть застосовуватися спеціальні легуючі присадки і покриття.

2. Сталеві направляючі - виконуються у вигляді планок, які приварюються до сталевих станини, кріпляться гвинтами до чавунних станини або, в окремих випадках, приклеюються. Застосовуються низьковуглецевих сталі марок сталь 20, сталь 20Х, 18ХГТ з подальшою цементацією і загартуванням до твердості 60 ... 65 HRC; азотіруемие стали марок 38Х2МЮА, 40ХФ з глибиною азотування 0.5мм і загартуванням. Рідше застосовуються леговані високовуглецеві стали.

3. Напрямні з кольорових сплавів - застосовуються оловяністие і безоловяністие бронзи. Використовуються переважно у важких верстатах у вигляді накладних направляючих або переливаючись напрямні безпосередньо на станину.

4. Пластмасові напрямні - використовують в основному через високі характеристик тертя і антизадирні властивостей, що забезпечують рівномірність переміщення рухомих вузлів; але ці напрямні володіють недостатньою жорсткістю і зносостійкість.

5. Композитні напрямні - на базі епоксидних смол.

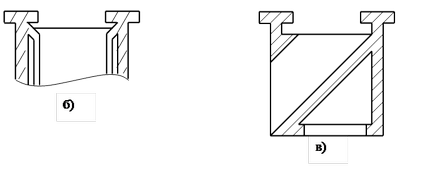

Напрямні ковзання і рідинної і газової мастилом

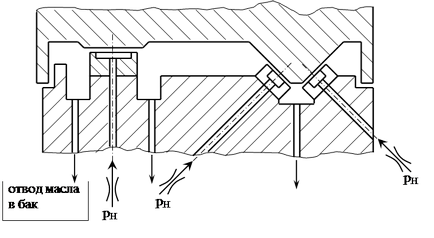

1. Гідростатичні напрямні.

У цих напрямних поверхні повністю розділ ?? єни шаром масла, що подається під тиском в спеціальні кишені. Тиск створюється за допомогою спеціальних насосів.

Гідростатичні напрямні володіють великою довговічністю (немає тертя металу по металу), досить великий жорсткістю за рахунок відповідного тиску масла і площі несучого шару. До недоліків гидростатических напрямних можна віднести:

- складність виготовлення напрямних, особливо масляних кишень;

- складна гідравлічна система харчування;

- вкрай важливо сть в спеціальному фіксує пристрої для утримування вузлів в заданих положеннях.

Застосовуються в основному в важких верстатах через високу довговічності.

2. Гідродинамічні напрямні.

У гідродинамічних напрямних труться також розділ ?? єни шаром масла, але тільки в момент руху з великими швидкостями. У момент рушання вузла з місця і момент зупинки масляний шар відсутній.

Такі напрямні застосовуються при підвищених швидкостях (відповідних швидкостям головного руху) переміщення вузлів.

3. аеростатичного напрямні.

За конструкцією нагадують гідростатичні напрямні, але в якості мастила застосовується частіше нд ?? його повітря, який утворює в особливих кишенях повітряну подушку. На відміну від гідростатичних, ці напрямні мають більш низькою здатністю навантаження і гіршими демпфірувальними властивостями, що пов'язано з меншою в'язкістю повітря в порівнянні з маслом.

Основи розрахунку направляючих ковзання.

Розрахунок напрямних ковзання зводиться до розрахунку питомої тиску на направляючих, ĸᴏᴛᴏᴩᴏᴇ порівнюється з гранично допустимими величинами. Гранично допустимі величини встановлюються з умов забезпечення високої зносостійкості напрямних.

При розрахунку вводиться ряд обмежень:

- жорсткість сполучених базових деталей істотно вище жорсткості стику;

- довжина напрямних набагато більше їх ширини (

- зміна тиску по довжин ?? е напрямних приймається лин ?? ейним.

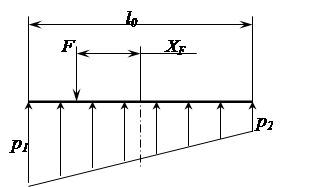

У разі якщо на напрямні діє сила

Епюри тисків бувають декількох варіантів:

3.

З розглянутих епюр можна зробити висновок, що точка прикладання сили

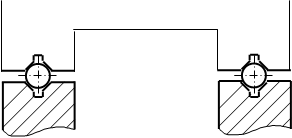

У напрямних кочення виходячи з навантаження використовуються різні тіла кочення - кульки або ролики. Кульки використовують при малих навантаженнях, ролики - при середніх і великих. Тіла кочення можуть вільно прокочуватися між рухомими поверхнями (частіше застосовується) або мати фіксовані осі (застосовується рідше).

III. Шпиндельні вузли верстатів - є одними з найбільш відповідальних вузлів верстатів і забезпечують або обертальний рух заготовки (токарні верстати), або обертальний рух ріжучого інструменту (свердлильні, фрезерні та ін.

За конструкцією шпиндельні вузли можуть істотно відрізнятися один від одного за розмірами, матеріалу, типу опор, типу приводу і т.п.

Основні показники якості шпиндельних вузлів

1. Точність - може оцінюватися приблизно шляхом вимірювання биття переднього кінця шпинделя в радіальному і ос ?? евом напрямках. Величина биття не повинна перевищувати встановлених значень виходячи з класу точності верстата.

2. Жорсткість - шпиндельний вузол входить в несучу систему верстата і багато в чому визначає і її сумарну жорсткість. За різними джерелами, деформації шпиндельного вузла в загальному балансі пружних переміщень верстата досягає 50%. Жорсткість шпиндельного вузла визначається як відношення прикладеної сили до пружним переміщення власне шпинделя і деформації його опор.

3. Динамічне якість (виброустойчивость) - шпиндельний вузол є домінуючою динамічною системою в верстаті, на власній частоті якої відбуваються основні коливання в верстаті; отже, при определ ?? еніі динамічної якості визначаються ті частоти, з якими коливається шпиндельний вузол. Динамічне якість шпиндельного вузла частіше нд ?? його оцінюється по частотним характеристикам, але найбільш значущими параметрами є амплітуда коливань переднього кінця шпинделя і власна частота його коливань. Бажано, щоб власна частота коливання шпинделя перевищувала 200-250 Гц, а в особливо відповідальних верстатах перевищувати 500-600Гц.

4. Опірність шпиндельного вузла теплових впливів - теплові зміщення шпиндельного вузла досягають 90% сумарних теплових зміщень в верстаті, так як основними джерелами тепловидел ?? ень в верстаті є опори шпинделя, від яких температура поступово розподіляється по стінках передньої (шпиндельной) бабки верстата, що викликає її зміщення щодо станини. Як один із способів боротьби з тепловими зсувами є нормування нагріву підшипників шпинделя, обмеження на допустиму температуру зовнішнього кільця підшипника (

5. Довговічність - здатність шпиндельних вузлів зберігати в часі початкову точність обертання; багато в чому пов'язана з типом опор шпинделя і з їх зносом.