У конструкції металообробних верстатів різних типів є багато спільного, адже в основу їх роботи покладено принцип різання. Знання пристрою полегшить експлуатацію обладнання, тому зупинимося докладніше на основних деталях і компонентах.

Загальна інформація про металорізальних верстатах

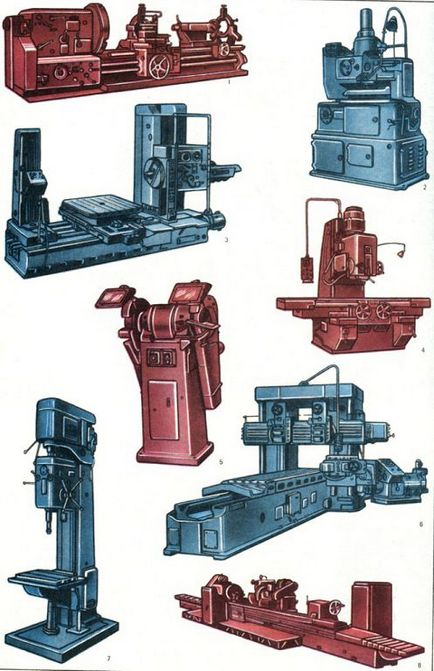

основні типи металорізальних верстатів: 1 - токарно-гвинторізний; 2 - зубо-довбальний; 3 - горизонтально-розточний; 4 - вертикально-фрезерний; 5 - точильно-шліфувальний; 6 - поздовжньо-стругальний двостійковий; 7 - вертикально-свердлильний; 8 - круглошліфувальний

Металорізальні верстати призначені для обробки заготовок в розмір методом пошарового зняття стружки. Обробка здійснюється інструментами абразивного або лезвийного типу.

Щоб за допомогою різака надати необхідну форму заготівлі, потрібно створити їх взаємне рух за заданими правилами. Поєднання вузлів і механізмів має забезпечувати два основних типи руху: подачі і різання. Працює обладнання від електричної тяги. Вузли передачі перетворять рух і подають від мотора на виконавчий інструмент.

Робочими або виконавчими органами називаються інструменти, безпосередньо що виробляють процес різання, до них кріпляться різці. Запуск електродвигуна, зупинка і зміна швидкостей руху проводиться органами управління. Більшість вузлів і механізмів металорізального обладнання здійснюють ідентичні функції, хоча пристрій їх може бути різним.

Основні вузли і компоненти

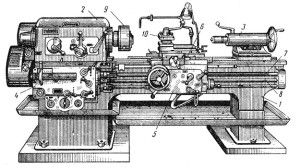

токарно-гвинторізний верстат: 1 - станина; 2 - передня бабка з шпинделем; 3 - задня бабка; 4 - коробка подач; 5 - фартух; 6 - супорт; 7 - ходовий гвинт; 8 - ходовий вал; 9 - патрон; 10 - резцедержатель

Головний привід - подає болванці або різця рух відповідних параметрів для виконання різання. Як правило, рух обертання надходить через головний привід на шпиндель, де зафіксована болванка або різець. Щоб контролювати швидкість руху головного приводу використовують:

- коробки передач;

- коробки швидкостей;

- варіатори;

- безступінчаті системи регулювання.

Привід подачі - він використовується для пересування різця уздовж або навколо болванки, надаючи їй необхідну форму.

Привід позиціонування - його завдання пересування механізму з однієї точки в іншу. Він задіюється, наприклад, при виробленні ряду паралельних виїмок, отворів або поверхонь, що знаходяться на одній деталі. У токарних і фрезерних верстатах з ЧПУ головний привід поєднує в собі цю функцію.

Несуча система - це набір певних, скріплених між собою деталей. Стики між ними можуть бути фіксованими і рухливими. Цей вузол відповідає за взаємне розташування оброблюваної деталі і інструменту під час роботи.

Маніпулятори - автоматизують допоміжні процеси: зажим, подачу, поворот болванки, заміну різця, відведення пилу. Сучасні верстати з програмним управлінням оснащуються кількома маніпуляторами або одним універсальним, який управляється ЧПУ.

Вузол вимірювальних і контрольних пристосувань - створений для контролю над виконанням основних завдань. Ці пристрої стежать за станом основних механізмів, розмірами болванки і готової деталі. У найбільш автоматизованих верстатах дані контролю передаються в вузол управління, який подає сигнали для коригування.

Деталізація основних вузлів

Станина призначена для правильного та сталого розташування основних вузлів (бабок) під час будь-яких навантажень при експлуатації. У металорізальних верстатах станина може мати вертикальне чи горизонтальне положення. Основні вимоги до станини будь-якої конструкції:

- стійкість до вібрації;

- жорсткість;

- термостійкість.

У більшості випадків станини і бабки виготовляють з сірого чавуну, який може забезпечити всі необхідні характеристики. Також використовують вуглецеву сталь і бетон (стійкий до стрибків температури).

Багато типів верстатів оснащуються траверсой або поперечною балкою, яка пересувається по вертикальних рейках. На траверсі є горизонтальні рейки, по яких пересуваються мобільні вузли. Таким механізмом оснащуються поздовжньо-фрезерні, токарно-карусельні, фрезерні, ковальсько-пресове верстати. Двостійкові токарно-карусельні верстати додатково обладнані порталом - поперечиною між верхніми точками стійок. Портал надає конструкції додаткову жорсткість.

Напрямні - мають велике значення для точності виконання деталей, по ним пересуваються мобільні вузли.

Існує кілька різновидів напрямних:

Напрямні швидко зношуються, тому до підбору матеріалу і виготовлення цих вузлів підвищена увага. Використовуються сірий чавун, сталь, бронза, пластики, композити.

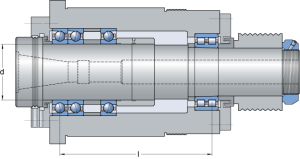

вузол шпінделя

шпиндельний вузол обробного центру

Цей механізм є одним з найважливіших в токарному верстаті, він забезпечує основний рух - різання. Вузол шпінделя розташовується в передній бабці і може мати різну конструкцію.

Головні параметри шпиндельного вузла передньої бабки:

- точність - визначається ступенем биття, яка повинна бути в певних межах. Величини биття встановлюються з урахуванням класу точності;

- виброустойчивость - це основний динамічний вузол, що викликає коливання бабки і всього верстата. Вібростійкою визначається частотою коливань кінця шпинделя і повинна бути у особливо точних моделей більше 600 Герц, у звичайних - більше 250 Герц;

- жорсткість - будучи компонентом несучої системи, шпиндель впливає на сумарну жорсткість;

- опір нагріванню - опори шпинделя, розташовані в передній бабці - це основне джерело виділення тепла в верстаті. Від опор тепло поступово розходиться по стінках бабки, провокуючи її перекіс щодо заснування;

- довговічність - вона залежить в основному від виду опор і визначає термін використання шпинделя без втрати точності.