На садибі і близько

Збірка вузлів з підшипниками кочення

При складанні механічних передач більш широко, ніж підшипники ковзання, використовуються підшипники кочення: шарико- й роликопідшипники (голчасті і конічні). Основне призначення підшипників в складальному вузлі - сприймати радіальні і осьові навантаження на вал і перерозподіляти їх на корпус і станину механізму. Залежно від напрямку дії цих навантажень підшипники поділяються на радіальні, радіально-наполегливі і наполегливі. Методи їх установки мають деякі відмінності.

Але спочатку про те, як правильно підготувати підшипники до установки. Спочатку підшипники потрібно розконсервувати, тобто зняти з їх поверхні заводську захисну мастило, очистити, потім промивати 5-20 хвилин в гарячому маслі, або гарячому антикорозійному розчині (температура масла або розчину - 75-80 ° C), або бензині (гасі), зрозуміло без підігріву. Промивання слід здійснювати таким чином, щоб уникнути контакту підшипників з осіла на дно промивної ванни брудом, для чого їх слід помістити в кошик з дроту і в ході промивки періодично струшувати. Чисті підшипники ретельно просушити. Тепер слід зробити попередній контроль якості підшипників: вони не повинні мати видимі дефекти, обертання їх повинно бути плавним, без поштовхів. На завершення підготовки підшипники підганяють під посадкові місця, а також покривають посадочні місця вала, корпуса і підшипника тонким шаром робочої мастила (литолом, ціатімом, в крайньому випадку солідолом).

Кулькові підшипники встановлюють по двох нерухомих посадок: внутрішнє кільце на вал, а зовнішнє в отвір корпусу. Великогабаритні підшипники запресовують в підігрітому вигляді гідравлічним пресом - метод практично нездійсненний в умовах домашньої майстерні.

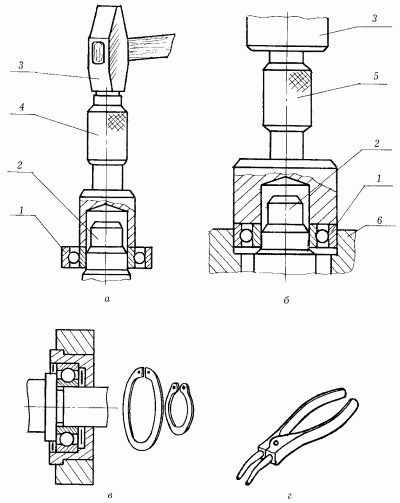

Дрібні і середні підшипники запресовують на нерухомий вал вручну або на пресах в холодному стані (рис. 60).

Мал. 60. Установка шарикопідшипників: а - запрессовка підшипника на вал; б - запрессовка підшипника одночасно на вал і в отвір корпусу; 1 - підшипник; 2 - вал; 3 - молоток або ручний прес; 4 - оправлення; 5 - оправлення з буртиком; 6 - корпус; в - фіксація підшипника пружинними кільцями; г - щипці для розведення кінців пружинних кілець.

При цьому слід забезпечити співвісність вала і підшипника, для чого використовується оправлення, яка передає зусилля запресовування безпосередньо на торець кільця. У тому випадку, якщо підшипник одночасно запресовують на вал і в отвір корпусу, застосовують оправлення з буртиком. Для установки підшипників на довгий вал використовують вибивач, яка повинна щільно прилягати до торця внутрішнього кільця підшипника, щоб уберегти його від пошкодження.

З метою запобігання осьового зсуву кілець підшипника під час роботи механізму їх фіксують пружинними кільцями, які закладають в канавки вала або корпуса після установки підшипника на посадочні місця. Кільця ці мають роз'ємну конструкцію, і після установки їх на вал кінці розводять спеціальними щипцями.

Контроль якості запрессовки підшипника здійснюється щупом товщиною 0,03 мм: він не повинен проходити між торцями кілець підшипника і бурти корпусу механізму або вала.

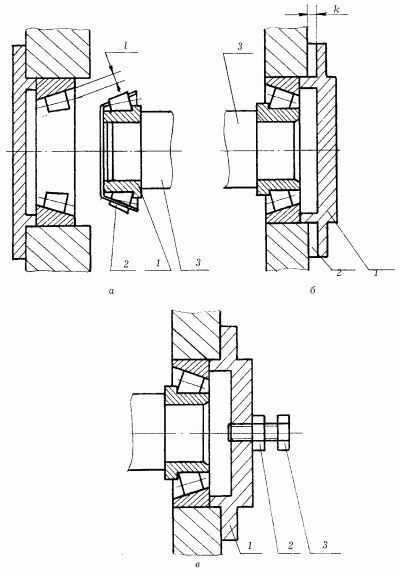

Конічні роликопідшипники монтують з окремих складальних одиниць: внутрішнє кільце з роликами напресовують на вал, зовнішнє кільце окремо встановлюють в корпус. Радіальний зазор між зовнішнім кільцем і роликами в таких підшипниках можна регулювати прокладками, які встановлюються під кришку перед остаточною затягуванням гвинтів. Регулювання здійснюється наступним чином (рис. 61): спочатку кришку без прокладок встановлюють на місце, затягують гвинтами до відмови і щупом вимірюють зазор k; вал кілька разів прокручують для самоустановки роликів підшипника; потім визначають величину С, на яку необхідно збільшити k, для чого визначають ставлення С = е / tg в (значення е і k на рис. 61). Отримана величина вказує товщину комплекту прокладок, які встановлюють під кришку.

Мал. 61. Встановлення та регулювання конічного роликопідшипника: а - установка: 1 - внутрішнє кільце; 2 - ролики; 3 - вал; 4 - зовнішнє кільце; б - регулювання прокладками: 1 - кришка; 2 - прокладки; 3 - вал; в - гвинтова регулювання: 1 - кришка; 2 - контргайка; 3 - гвинт.

Інакше надходять, якщо в конструкції кришки передбачений гвинт для регулювання даного зазору: гвинт загвинчують до відмови, потім відгвинчують на число оборотів n = С / P, де P - крок різьби гвинта, і в такому положенні стопорять контргайкой.

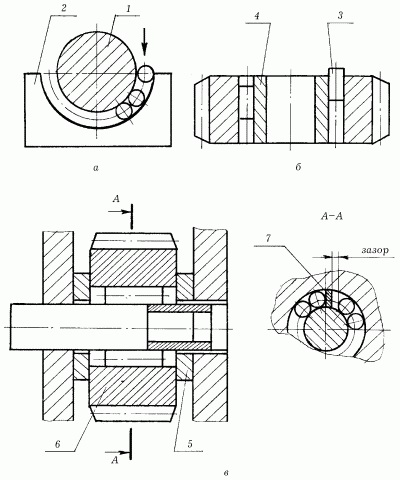

Голчасті роликопідшипники монтують також по складальних одиниць або на вал, або в отвір деталі, що охоплює.

При установці підшипника на вал на поверхню шийки вала наносять шар густого мастила, шийку вала встановлюють в посадочне півкільце, а в утворену щілину послідовно вводять голчасті ролики (рис. 62).

Мал. 62. Установка голчастих підшипників: а - на шийку вала; б - в отвір деталі, що охоплює; в - зібраний підшипниковий вузол; 1 - вал; 2 - монтажне півкільце; 3 - голчасті ролики, 4 - монтажна втулка; 5 - обмежувальні кільця; 6 - робоча вісь; 7 - прокладка.

Потім встановлюють обмежувальні кільця і на шийку вала надягають охоплює деталь, зміщуючи нею монтажне півкільце.

Для монтажу голчастих підшипників в отворі деталі, що охоплює використовують монтажну втулку (рис. 62): поверхня отвору покривають тонким шаром мастила і вставляють втулку, діаметр якої повинен бути на 0,1-0,2 мм менше діаметра шийки валу. Голчасті ролики також послідовно вводять в зазор, останній ролик повинен входити вільно, при цьому потрібен деякий зазор. Далі встановлюють обмежувальні кільця і робочої віссю виштовхують монтажну втулку.

Зазор між роликами в підшипнику можна регулювати прокладками: їх товщина дорівнює різниці між фактичним зазором роликів і зазором по кресленням. Правильність складання голчастого підшипника контролюють обертанням - воно повинно бути плавним, без ривків.

Гарантією нормальної роботи підшипникового вузла (як кулькових, так і роликових підшипників) є його захист від забруднення і витікання мастильного матеріалу. Для цього підшипники кочення закривають кришками, а на виходах валів при монтажі підшипників встановлюють ущільнюючі пристрої: фетрові (повстяні) кільця, манжети, захисні фланці, захисні шайби, лабіринтові ущільнювачі і т. П.

Для довговічності роботи підшипникового вузла важливе значення має вид застосовуваної мастила: вона повинна не тільки забезпечувати захист від пилу, вологи, корозії; але і знижувати шум і охороняти деталі від перегріву. Для змащення підшипників використовують мінеральні (турбінне, автотранспортне, індустріальне і ін.) І рослинні (бавовняне, касторове, лляна, реп'яхову) масла.

З книги: Коршевер Н. Г. Роботи по металу

На Зміст - РОБОТИ ПО МЕТАЛЛУ>