Установки для автоматичного зварювання поздовжніх швів обичайок - в наявності на складі!

Висока продуктивність, зручність, простота в управлінні і надійність в експлуатації.

Зварювальні екрани і захисні шторки - в наявності на складі!

Захист від випромінювання при зварюванні і різанні. Великий вибір.

Доставка по всій Росії!

Промисловим роботом називають автоматичний маніпулятор з програмним управлінням.

Незважаючи на складний пристрій, робот досить простий в управлінні. Справа в тому, що програмування робота здійснюють «навчанням» на основі прийомів ручної праці.

Завдяки універсальності і високої продуктивності промислові роботи по ефективності нерідко не поступаються спеціалізованим автоматам, але на відміну від них можуть переходити від однієї роботи до іншої простою зміною програм. Застосування роботів може бути вигідно і в великосерійному виробництві і в умовах частої зміни виду продукції, що випускається, т, е. В серійному і дрібносерійному виробництві. Робот може замінити робітника, особливо на одноманітних операціях. На відміну від людини він не втомлюється, не робить суб'єктивних помилок і здатний розвивати великі зусилля. В результаті підвищується однорідність якості виробів, можливо прискорення процесу виробництва переходом на безперервну цілодобову роботу.

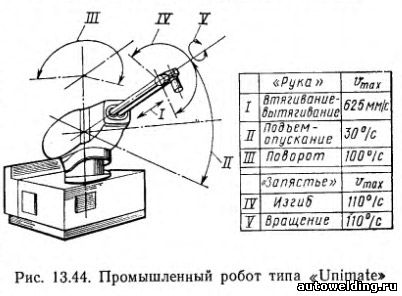

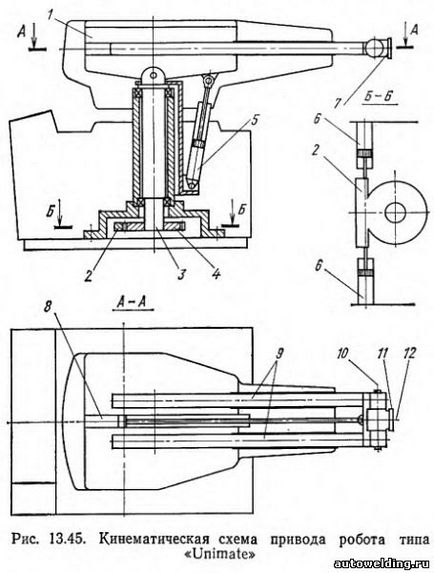

У зварювальному виробництві за кордоном найбільше застосування отримали роботи. переміщують кліщі контактного зварювання. Для виконання таких операцій використовують механізми з п'ятьма (і більше) ступенями рухливості і відносно просту позиційну систему управління, що задає тільки координати точок, де потрібно здійснити зварювання. Характерним прикладом обладнання такого призначення є робот типу «Unimate», що випускається в США і в інших країнах. Зовнішній вигляд робота з таблицею ступенів рухливості, напрямків окремих переміщень і швидкостей руху показаний на рис. 13.44, а схема основних виконавчих механізмів - на рис. 13.45. Вал 3 обертає поперечину 1 навколо вертикальної осі за допомогою гідроциліндрів 6 і пари рейка - шестерня 2, 4. Поворот поперечки навколо горизонтальній осі задається гідроциліндром 5, закріпленим на валу 3. Поступальний переміщення «руки» здійснює гідро-циліндр 8. Нахил «кисті» 7 щодо осі 10 і обертання майданчика 11 для кріплення інструменту навколо осі 12 забезпечуються системою гідроциліндрів і зубчастих коліс, розташованих в «кисті» і в циліндричних штоках 9.

Роботі передує «навчання» робота. Для цього досвідчений робітник на першому вузлі послідовно переміщує інструмент від одного робочого положення до іншого, вводячи координати кожної з цих точок в пристрій натисканням кнопки «Пам'ять». Якщо на шляху між сусідніми зварюються точками виявляється перешкода, наприклад елементи затискного пристосування, то в пам'ять робота вводять кородінати додаткових точок, що визначають траєкторію руху інструменту в обхід перешкоди, Виконання програми починається після того, як збирається або зварюваний вузол займе необхідне початкове положення і сигнал про цьому надійде в пристрій. За кожного ступеня рухливості переміщення задається гідроциліндром з керуючим сервоклапанів. Кожен гідроциліндр має детектор положення, пов'язаний з запам'ятовуючим пристроєм. Орган порівняння, в який надходять сигнали команд і сигнали детекторів положення, за значенням їх різниці управляє переміщенням штоків гідроциліндрів, поки робочий орган не займе положення, заданого програмою. Потім дається сигнал на включення інструменту. Закінчення зварювальної операції служить, в свою чергу, сигналом для подальшого руху інструменту до місця виконання наступної операції. Істотним достоїнством робота є можливість швидкої зміни програм, що зберігаються в пам'яті машини. Залежно від характеру виконуваної операції на руці робота можуть бути закріплені кліщі для контактного зварювання, зварювальний головка для дугового зварювання, захватное пристрій. При контактної точкової зварюванні робот швидко переміщує значну масу зварювальних кліщів від однієї точки до Інший; при цьому виникають великі інерційні навантаження. Навпаки, умови роботи промислового робота при дугового зварювання полегшуються порівняно малою масою зварювальної головки (3-5 кг) і плавним режимом руху зі швидкістю 3-50 мм / с. З іншого боку, використовувана при контактному зварюванні відносно проста позиційна система управління не може забезпечити переміщення інструменту по безперервної траєкторії із заданою швидкістю руху, т. Е. Виявляється непридатною для виконання таких технологічних операцій, як теплова різання, дугова зварка і т. Д. Не дивлячись на гадану простоту, руху зварника являють собою складний комплекс просторових переміщень, що залежать як від конфігурації деталей, що зварюються, так і від технологічних особливостей процес а зварювання. Операції такого роду вимагають використання більш складної багатопозиційної або контурної системи управління, що дозволяє безперервно управляти як переміщенням, так і його похідними за часом.

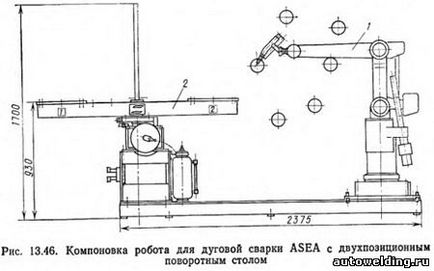

Прикладом робота такого типу може служити робот ASEA (рис. 13.46). Використання електроприводу в поєднанні з жорсткою механічною конструкцією забезпечує малу погрішність позиціонування (± 0,2 мм). Система управління дозволяє програмувати криві траєкторії руху при різних швидкостях. При цьому крива розбивається на ряд прямолінійних ділянок, число яких вибирають, виходячи з необхідної точності. У процесі програмування виконавчий орган вручну послідовно встановлюють в необхідні положення і натисканням кнопки на панелі управління координати фіксуються в пам'яті машини. Потім в проміжках між зареєстрованими позиціями вводять такі параметри, як швидкість руху, прискорення, тривалість зупинки, а також параметри зварювального процесу. При використанні таких роботів в серійному і дрібносерійному виробництві для позиціонування деталей доцільно використовувати два маніпулятора або поворотний стіл 2 з двома пристроями для збирання. У той час як робот 1 зайнятий зварюванням вироби на одній позиції, оператор має можливість підготувати до зварювання вузол на іншій позиції.

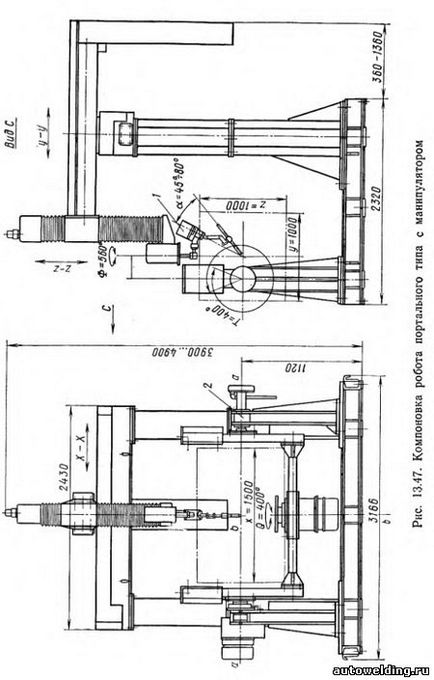

При дугового зварювання в ряді випадків доцільно розділяти функції між механізмами переміщення зварювальної головки і маніпулятором, службовцям для переміщення виробу, що зварюється. При цьому обидва пристрої працюють спільно за єдиною програмою. Такий прийом дозволяє не тільки спростити кінематику «зменшити число ступенів рухливості самого робота, але і знизити вимоги до системи управління. Схема подібного пристрою показана па рис. 13.47. Проста схема робота портального типу забезпечує програмований переміщення зварювальної головки 1 по трьох взаємно перпендикулярним напрямам х-х, у-у, z-z і установче обертання і нахил її щодо вертикальної осі. Маніпулятор 2, на столику якого закріплюється деталь, дозволяє встановлювати її або обертати за програмою щодо осей а-а і b-b.

Треба мати і виду, що робот може забезпечити стабільно високу якість виконання з'єднань тільки при відсутності істотних відхилень розмірів і форми елементів, що зварюються. Оскільки такі відхилення все ж неминучі, то наявність жорсткої програми є істотним недоліком роботів першого покоління. Передбачається, що роботи другого покоління будуть обладнані системами зворотного зв'язку, за допомогою яких робоча програма буде автоматично корегуватися при зміні положення виробу або його окремих елементів. Крім того, широке впровадження роботів в зварювальне виробництво буде сприяти вирішення низки специфічних зварювальних завдань. Однак створення роботів другого покоління навряд чи витіснить роботів першого покоління, більш дешевих і простих.

Можливості використання промислових роботів в зварювальному виробництві не вичерпуються операціями контактної і дугового зварювання. Не менш важливо використовувати їх для завантаження і розвантаження автоматично діючих установок, а також при складанні. У цьому випадку на «руці» робота встановлюють захватное пристрій. За допомогою цього пристрою робот захоплює деталі з положення, заданого при базуванні, виключаючи зсув їх в процесі транспортування, орієнтує і подає деталі на складання, звільняючи їх після установки в потрібне положення.

Джерело: Миколаїв Г.А. "Зварні конструкції. Технологія виготовлення. Автоматизація виробництва і проектування зварних конструкцій"