Товщина алюмінієвої фольги

Алюмінієва фольга - це один з видів плоского алюмінієвого прокату. Товщина алюмінієвої фольги становить від 5 до 150 мікрометрів (від 0,005 до 0,15 міліметрів). Плоский алюмінієвий прокат завтовшки понад 0,15 мм - це вже стрічки, листи та плити.

Виробництво алюмінієвої фольги

Виробництво алюмінієвої фольги відбувається в чотири основні етапи:

- гаряча прокатка алюмінієвої стрічки;

- холодна прокатка алюмінієвої стрічки;

- холодна прокатка фольги;

- різання і перемотування фольги в рулони для споживачів.

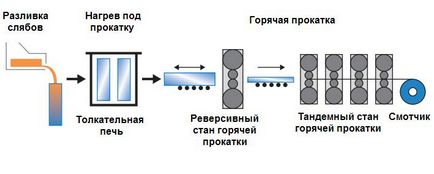

Гаряча прокатка алюмінієвої смуги з слябів

Звичайна технологія виробництва плоского алюмінієвого прокату - листів, смуг і фольги - починається з виливки розплавленого алюмінію в великі алюмінієві прямокутні злитки в формі трапеції - алюмінієві сляби - вагою від 10 до 25 тонн і довжиною до 10 м. Це відбувається в спеціальних вертикальних ливарних машинах полунепреривного дії.

Сляби підлягають попередньому відпалу при температурі 350-450 ° С і потім піддають гарячої прокатки на стрічки в прокатних станах - одноклітьових або тандемних - на смуги товщину від 6 до 2,5 мм і змотують в рулони при температурі близько 300 ° С (рисунок 1).

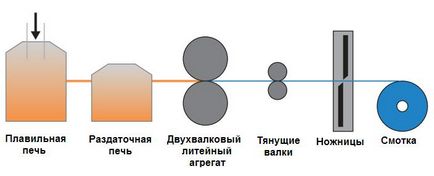

Безперервне розливання і прокатка алюмінієвої стрічки

Більш економічним за витратами енергії є технологія прямого безперервного розливання розплавленого алюмінію в стрічку товщиною від 12 до 20 мм і безперервної гарячої прокатки на тандемному прокатному стані. Однак застосування цього процесу обмежена невеликою кількістю алюмінієвих сплавів, які не схильні до сегрегації легуючих елементів при швидкому охолодженні, яке виникає при безперервного розливання. До таких сплавів в першу чергу відносяться всі марки нелегованого алюмінію.

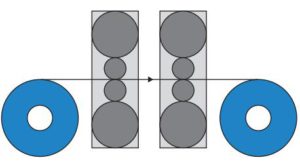

Третім - найекономічнішим - способом є розливання стрічки товщиною смуги на виході від 6 до 3 мм прямо з алюмінієвого розплаву між двома валками двовалкової ливарних агрегатів (малюнок 2). Недолік цього способу - досить мала продуктивність.

для виробництва алюмінієвої смуги.

Всі три ці способи виробництва гарячекатаної алюмінієвої смуги мають свої переваги і недоліки по відношенню до якості матеріалу смуг, продуктивності, витрати енергії і потреби в робочій силі. Тому обсяги інвестицій і витрати на обслуговування обладнання є ключовими факторами при виборі оптимального рішення для кожного конкретного виробника.

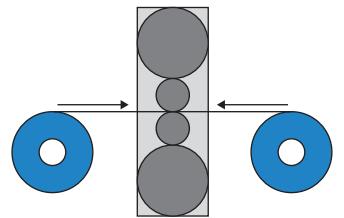

Холодна прокатка алюмінієвої стрічки

Після закінчення етапу гарячої прокатки починається етап холодної прокатки стрічки.

Процес холодної прокатки алюмінієвих стрічок може виконуватися на різних типах прокатних станів. Для малих рулонів вагою до 5 тонн часто застосовують одноклітьових реверсивні прокатні стани (рисунок 3).

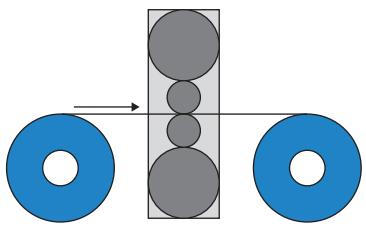

Для роботи з рулонами вагою від 10 до 15 тонн зазвичай застосовують нереверсивні поодинокі прокатні кліті (рисунок 4).

Для великих рулонів - понад 25 тонн - і при великих обсягах виробництва застосовують многоклетевие тандемні прокатні стани (малюнок 5).

Хоча прокатка смуг на цьому етапі і називається «холодної», в ході кожного проходу стрічка нагрівається приблизно до 100 ºС. Тому потрібно подавати на ролики велика кількість охолоджуючої водо-масляної емульсії, щоб підтримувати термічне рівновагу процесу. Після кожних трьох або чотирьох проходів рулони охолоджують до кімнатної температури протягом декількох годин.

Деформаційне зміцнення матеріалу

В ході кожного проходу через прокатний стан матеріал алюмінієвої стрічки зазнає значної пластичної деформації і тому отримує деформаційне зміцнення - наклеп, який також називають нагартовка. У технологічний процес холодної прокатки включають один або два відпалу для рекристалізації зерен структури матеріалу стрічки. Ступінь впливу холодної прокатки на зерен структури матеріалу залежить від хімічного складу застосовуваної марки алюмінію або алюмінієвого сплаву.

Прокатка тонкої алюмінієвої стрічки

Заключною прокатної операцією майже для всіх видів плоского алюмінієвого прокату є обробка на нереверсивними одноклітьових прокатних станах. На цьому етапі отримують тонку стрічку, яка йде не тільки на подальше виготовлення фольги, а й, зокрема, на виготовлення алюмінієвих банок для напоїв, в тому числі, алюмінієвих пивних банок. Ця тонка лентв вимагає жорстких допусків по товщині і площинності. Крім пивних банок з тонкої алюмінієвої стрічки виготовляють також літографічні пластини, які, вимагають підвищеної якості її поверхні.

Прокатка алюмінієвої фольги

Технології прокатки алюмінієвої фольги вимагає особливої точності виставлення зазорів між валками і параметрів натягу фольги. Всі прокатні стани для виробництва фольги забезпечені спеціальними пристосуваннями, щоб забезпечувати жорсткі вимоги щодо її якості.

На останньому проході фольгу прокочують в два шари. Для цього на передостанньому проході її складають удвічі, а після останнього проходу знову розділяють і змотують в дві окремі бухти. Саме тому у готової фольги одна сторона, зовнішня при прокатці, блискуча, а інша, внутрішня -матовая.

Різка і перемотування алюмінієвої фольги

Останній етап виробництва фольги - різання широких і великих рулонів фольги з перемотуванням їх в рулони різних розмірів та обсягів - таких, які потрібні промисловим переробникам або кінцевим споживачам.

Алюмінієві сплави для виробництва фольги

Основними сплавами для виробництва алюмінієвої фольги є:

- ← Previous Світовий ринок алюмінію: виробництво, споживання, ціна

- 3D-друк алюмінію Next →

Поділитися цією Записом