У каменеобробної промисловості прийнята наступна класифікація гірських порід.

Тверді породи - породи, до складу яких входять матеріали гід твердістю 6-7: кварцит, граніт, габро, лабрадорит.

Середні породи мають твердість не вище 5. До них відносяться мармур, щільні вапняки, доломіт, деякі види туфу.

М'які породи - порівняно невелика група порід, таких, як гіпс, вапняк-черепашник, ангідрит, з твердістю 2-3.

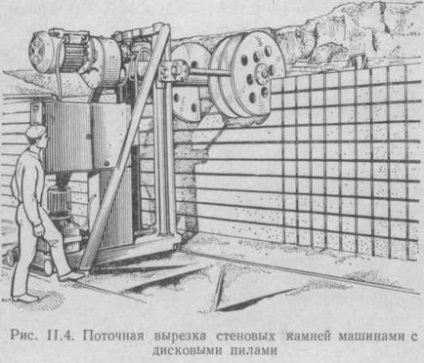

Середні і м'які породи видобувають у кар'єрах за допомогою каменерізних машин, забезпечених твердосплавними дисковими або I і * 1111 и м і пилами. Вирізка блоків з таких порід проводиться нитковим методом. Для цього по рейковому шляху, прокладеному і кар'єрі, рухаються три каменерізні машини, що виробляють I ірізонтальние і вертикальні пропили і пропили, що відокремлюють камінь від основного масиву породи (рис. II.4).

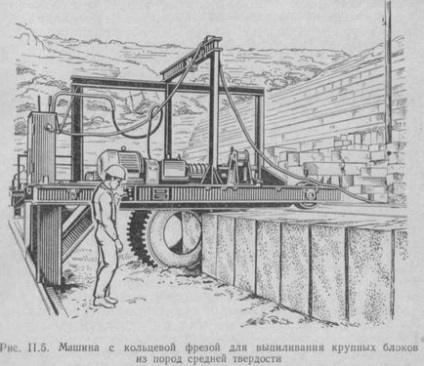

Дискові пили дозволяють отримати камені розміром не більше 0,35 діаметра диска. Машина СМ-177 має робочий орган у вигляді кільцевої фрези (рис. II.5), робить розріз глибиною до 0,7 від діа-метра фрези, що для стандартних фрез становить 95-100 см.

Крім машин з дисковими ріжучими органами застосовують ба ровие машини з ланцюговими пилами (по типу врубових машин).

У ряді випадків для вирізки блоків з порід середньої твердості застосовують дискові та ланцюгові пили, забезпечені алмазними ріжу-ські насадками. Продуктивність таких машин на породах середньої твердості в 4-5 разів вище, ніж на твердосплавних інстру-менти (5-10 м 2 на годину і 1-2 м 2 відповідно). Однак для м'яких порід ефективність застосування алмазного інструменту падає.

При розробці твердих порід зазвичай спочатку відокремлюють від по-роди великий моноліт, який потім розділяють на блоки. Це може бути здійснено декількома способами.

Буроклиновим спосіб полягає в тому, що відокремлюваний обсяг каменю обурівается по контуру пневматичними Перфорат, і в отримані шпури вводять гідравлічні або механічні клини, які розколюють породу по необхідної площині. При цьому використовується вкрай низька міцність каменю при розколюванні (для граніту /? Раск = 4-г-б МПа при /? Сж понад 100 МПа).

Можливе використання буро-вибухового методу, коли замість клинів в шпури вводиться детонує шнур.

/ (Ля порід середньої твердості (наприклад, мармуру) відділення блоків часто виробляють машинами з канатними пилами. Ріжучим |> 1> I іншому такої машини є сталевий канат діаметром 3-6 мм, з'єднаний в кільце і приводиться в рух електромотором. Різання породи здійснюється абразивом (кварцовий пісок з під-ної), який подається в пропив під канат. Продуктивність канатних піл- 1-1,5 м 2 / год, витрата каната-1-9 кг на 1 м 2, що розпилюється поверхні.

/ (Збуті в кар'єрі блоки перевозять на каменеобробний твід, де проводиться їх розпилювання на плити або виготовлення п I них фасонних деталей. Розпилювання - трудомістка операція, вартість якої сягає 20% і більше вартості готової про-дукції.

Для цього застосовують найчастіше рамні пили з гладкими по-лотнамі, під які підсипається абразивний порошок (для твердо-дих порід-чавунна дріб, для середніх - кварцовий пісок). Для порід середньої твердості застосовують полотна з твердосплавними ріжучими елементами або дискові твердосплавні пилки. Тол-щина одержуваних плит 20-60 мм.

В останні роки в стенорезная машинах в якості абразив-ного матеріалу все ширше застосовують алмази. Їх висока твердість забезпечує високу зносостійкість ріжучого інструменту і дозволяє в 5-10 разів збільшити швидкість різання і про-тивність при зниженні витрат електроенергії в 2 2,5 рази.

Крім того, застосування алмазних пил дозволяє скоротити ширину пропилу в 3-4 рази, а товщину плит довести до 5-10 мм. В результаті з 1 м 3 блоку можна отримати до 40-45 м 2 тонких плит, що в 2-3 рази вище, ніж при звичайних методах розпилювання. Ще одна позитивна сторона алмазної розпилювання - високо-кая чистота поверхні різання, що дозволяє на подальших етапах обробки плити виключити процес шліфування.

Крім різання для отримання облицювальних плит застосовують метод розколювання, який використовує вкрай низьку міцність каменю при сколюванні. Розколювання проводиться на спеці-них верстатах.

Витрати праці при отриманні плит методом розколювання складають 10-15% від витрат праці при пилянні. Однак при-трансформаційних змін цього методу обмежується великою товщиною напів-чаєм плит (60-120 мм) і грубою фактурою (фактура скелі) одержуваної поверхні.

Після розпилювання поверхню плит обробляють для отри-ня необхідної фактури, при цьому використовують механічні та руч-ні сколювальні інструменти. Останнім часом застосовують тер-могазоструйний метод. Однак обробці цим методом добре піддаються лише кварцесодержащіе породи.

Для отримання гладких шліфованих і полірованих поверх-ностей застосовують спеціальні верстати.

В даний час при шліфування та полірування твердих порід в якості абразивного матеріалу почали використовувати дрібні пилоподібні алмази, застосування яких, як і при різанні, різко збільшує продуктивність, покращує якість виробів і знижує їх вартість.

Для точної обрізки крайок плит, а також для отримання про-Філіровать виробів (поясів, карнизів, ступенів і т. П.) При-міняють фрезерні та профілюючі машини. Ріжучими елементів-тами в цих машинах є диски і профілюючі фрези, виготовлені з особливо твердих абразивів.