На агрегати трансмісії: зчеплення, коробку передач (КП), гідромеханічну передачу (ГМП), карданну передачу, провідні мости припадає 15 ... 20% відмов і 20 ... 30% матеріальних і трудових витрат на їх усунення. Це пов'язано з тим, що основні робочі деталі трансмісії більшу частину часу перебувають під дією високих питомих знакозмінних навантажень.

Основними несправностями зчеплення є: відсутність вільного ходу педалі зчеплення функціональних накладок; ослаблення пружин; неповне ви-ключення зчеплення через велику сво-Бодня ходу; перекіс важелів або викривлення веденого дис-ка; нагрів, стуки і шуми в зв'язку руйнуванням підшипника виключення; ослаблені-ня заклепок накладок диска; поломка демпферних пружин; знос шліцьового з'єднання.

До несправностей карданної пере-дачі відносяться: биття вала, увели-ченние зазори в шарнірах, що супроводжується вібрацією, стукотами і шумом під час роботи, особливо при перемиканні передач в режимі розгону автомобіля.

Характерними несправностями механічної коробки передач, раз-Даточний коробки, головною передачі є: самовиключеніе передачі через розрегулювання приводу, знос під-шіпніков, зубів, шліців, валів, фіксаторів; шуми і стуки при перемикає між двома ванні передач через несправності Сінх-ронізатора; підвищені вібрації, нагрів, люфт через зношування або поломки зубів шестерень, зносу підшипників, разрегулі-ровки зачеплення зубчастих пар, малого рівня або відсутності мастила в редукторах.

До основних несправностей гидромеханической коробки передач відносяться: невключення передач при русі автомобіля через вихід з ладу електромагнітів, заклинювання головного золотника, відмови гідравлічних клапанів, разрегу-ліровкі системи автоматичного управління перемикання передач; невідповідність моментів перемикання передач внаслідок розрегулювання системи автоматичного перемикання передач або несправностей силового і відцентрового регуляторної-торів; знижений тиск масла в глав-ної магістралі через зношування деталей масляних насосів або внутрішніх витоків масла в переда-че; підвищена температура масла на зливі з гідротрансформатора внаслідок викривлення або зносу дисків фрикционов.

Для передньопривідних легкових автомобілів можуть додатково виникати несправності: пошкодження чохлів, закривають шарніри рівних кутових швидкостей (Шрусов); деформація приводних валів; знос самих шарнірів.

При загальному діагностуванні трансмісії визначають механічні втрати на прокручування ведучих коліс стендом тягових якостей, оцінюють плавність включення передач, шуми і стуки при роботі елементів трансмісії, величину їх нагрівання.

При поелементному діагностуванні визначають технічний стан кожного з агрегатів.

Технічний стан зчеплення досить повно визначається величиною вільного ходу педалі, повнотою виключення зчеплення і його пробуксовкою. Вільний хід педалі вимірюється за допомогою лінійки або спеціальними пристроями типу КІ-8929. При цьому на педаль натискають рукою, переміщаючи її від початкового стану до виникнення зусилля на педалі. Для більшості автомобілів він повинен бути в межах 15 ... 45 мм (менші значення мають автомобілі з механічним або гідравлічним приводом зчеплень). У разі невідповідності вільного ходу його регулюють зміною зазору між кінцями натискних важелів і вижимним підшипником, для чого в тязі приводу передбачений різьбовій регулювальний вузол. Повнота виключення зчеплення оцінюється за легкістю включення передач.

Буксування зчеплення визначається при роботі автомобіля під навантаженням на стенді тягових якостей за допомогою електронного стробоскопа, включеного в ланцюг системи запалювання або за допомогою стробоскопа, що підключається до форсунки першого циліндра (для дизельного двигуна).

Під час подачі високої напруги на свічку першого циліндра або уприскуванні форсункою палива на стробоскоп подаються імпульси, що призводять до дискретних спалахів лампи стробоскопічного пристрою, здійснюваним синхронно обертання колінчастого вала двигуна. При відсутності буксування зчеплення карданний вал, освітлюваний спалахами лампи стробоскопа, буде здаватися нерухомим, так як він обертається з колінчастим валом як одне ціле. Якщо карданний вал буде відчутно обертатися в світлі лампи стробоскопа, то зчеплення пробуксовує. Таку перевірку доцільно проводити спільно з оцінкою потужних властивостей автомобіля. Гідро- або пневмопривід зчеплення оцінюється по герметичності.

Технічний стан коробки передач визначають за її тепловому стану, шумів, стукоту, вібрацій, за сумарним кутовому люфту на кожній передачі і оглядом за допомогою ендоскопа.

Тепловий стан КП визначають за допомогою спеціальних термометрів після повернення автомобіля з лінії, щоб агрегати трансмісії не охололи. Температура не повинна перевищувати 35 ... 50 ° С. Великі її значення свідчать про наявність зносів або недостатній кількості масла в картері коробки передач. При діагностуванні за параметрами шуму і вібрації використовують стетоскопи. Даний метод поєднується з прослуховуванням характерних шумів елементів трансмісії при імітації руху автомобіля на стендах тягових якостей при невеликому навантаженні. При цьому додатково виявляються легкість перемикання передач, місця підвищеного нагріву і т.д.

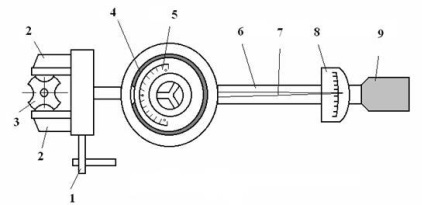

Сумарні кутові люфти по передачам визначаються за допомогою динамометра-Люфтомір (ріс.2.44). За допомогою затиску 1 він кріпиться до фланця хрестовини карданної передачі, пов'язаному з вторинним валом КП. Натискають на рукоятку 9 із зусиллям 15 ... 25 Н × м, зафіксованому за шкалою 8 динамометра і помічають положення бульбашки рідинного рівня 4 по кутовий шкалою 5. Потім натискають на рукоятку 9 з таким же зусиллям в протилежну сторону, щоб вибралися зазори і по рідинного рівню і шкалою 5 визначають сумарний кутовий зазор. Перевірку здійснюють при послідовному включенні всіх передач. Величина сумарного кутового люфту на передачах не повинна перевищувати 6 ... 10 °. Великі значення люфту говорять про наявність зносів в зубчастих парах.

Діагностування гідромеханіче-ських передач проводять на стенді тягових якостей з заду-ням необхідних швидкісних і навантажувальних режимів - розгону, гальмування, усталеного дві-вання на кожній передачі. При цьому використовують переносні прилади, що підключаються до електромагнітам першої і другої передач, до магістралі подачі масла від головного золотника до кла-пана блокування гідротрансформа-тора. Тут же визначаються моменти перемикання передач за швидкістю при плавному «розгоні» автомобіля на ненавантажених роликах стенда. При цьому моменти пере-дання визначаються по колеба-вам стрілки спідометра.

1 - гвинтовий затиск; 2 - рухливі губки; 3 - фланець хрестовини; 4 - рідинний рівень; 5 - кутовий лімб; 6 - ресора; 7 - стрілка динамометра; 8 - шкала динамометра; 9 - рукоятка

Малюнок 2.44 - Схема динамометра-Люфтомір

Механізми ГМП регулюють за допомогою спеціального гвинта, змінюючи положення головного золотника для забезпечення необхідних режимів автоматичного перемикання пере-дач (наприклад, для ГМП автобуса ЛіАЗ при розгоні з повністю відкритою дросельною заслінкою перемикання із заниженою пере-дачі на пряму має відбуватися при швидкості 25 ... 30 км / год, блокування гідротрансформатора - при швидкості 35 ... 42 км / год). Регулюють також хід кінця поздовжньої тяги управління силовим регулятором і зазор в механізмі управління Золотниками провінцій-них клапанів з метою зниження в процесі експлу-атацію зносу дисків подвійного фрикциона.

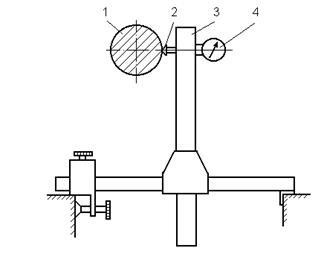

Карданна передача діагностується по радіальному биттю. При цьому вивішується одне провідне колесо і за допомогою приладу визначають радіальне биття (ріс.2.45). Воно дорівнює різниці максимального і мінімального значень індикатора переміщень при повороті карданного валу на 360 ° (для цього вручну прокручують вивішене колесо). Допустиме значення биття для вантажних автомобілів становить 0,9 ... 1,1 мм, для легкових - 0,4 ... 0,6 мм. Знос в шарнірах і шліцьових з'єднаннях оцінюються візуально по їх відносному переміщенню при поверненні карданного валу в обидві сторони вручну. Не повинно бути відчутного люфту і стуку. Сумарний кутовий люфт може бути також вимірі за допомогою динамометра-Люфтомір. При цьому один кінець карданної передачі повинен бути затиснений (для автомобілів типу ГАЗ, ЗІЛ використовується гальмо стоянки). Його величина не повинна перевищувати 2 ... 4 °.

Провідні мости діагностуються за тими ж параметрами і тими ж засобами, що і механічні коробки передач. Сумарний кутовий люфт для одинарних головних передач повинен бути не більше 35 ... 40 °, для подвійних - 45 ... 60 ° (при перевірці в коробці передач повинна бути включена нейтральна передача).

1 - карданний вал; 2 - наконечник індикатора; 3 - штатив з упорами; 4 - індикатор лінійних переміщень

Малюнок 2.45 - Схема приладу для перевірки биття карданного валу

Ці роботи можуть проводитися паралельно з проведенням профілактичних операцій. Так при ТО-1 повинен перевірятися вільний хід педалі зчеплення і герметичність гідро- або пневмопривода. За коробці передач перевіряється дію механізму перемикання передач при нерухомому автомобілі. За ГМП перевіряється правильність регулювання механізму управління периферійними Золотниками. За карданної передачі перевіряється люфт шарнірних і шліцьових з'єднань, стан проміжної опори. Крім того, при ТО-1 здійснюється перевірка кріплень елементів трансмісії і герметичність з'єднань КП і ведучого моста. При ТО-2 додатково по ГМП перевіряються правильність регулювання режимів перемикання передач, тиск масла в системі і справність датчика температури масла, по ведучому мосту - кріплення гайки фланця провідної шестерні головної передачі (при знятому карданном валі).

При технічних обслуговуваннях приводів передніх коліс обмежуються їх оглядом і прослуховуванням шумів і стукотів в Шрусах при прокручуванні коліс. При виявленні несправності негідні елементи (гумові чохли, ШРУСи) замінюють. При заміні ШРУСа в нього закладають мастило ШРУС-4 (Улі 4/12-Д2), яка не поповнюється до наступної його заміни.

Роботи по відновленню агрегатів трансмісії виконують в агрегатній ділянці після їх демонтажу з автомобіля. Зчеплення знімають після демонтажу коробки передач, як правило, разом з кожухом, попередньо від'єднавши його привід. Після зняття очищають нажімной і ведений диски.

Ведений диск дефектуют на знос фрикційних пластин і биття. Зношені накладки замінюють новими. При торцевому битті веденого диска більше 1 мм здійснюють його правку. При всіх інших несправності ведений диск замінюють. Натискний диск вибраковують при його значному зносі або інших дефектах. Установку зчеплення подають у порядку, зворотному розбиранні. Щоб зцентрувати ведений диск щодо маховика, використовують спеціальну шлицевую оправлення або допоміжний первинний вал коробки передач, вставляючи його в шлицевое отвір веденого диска і підшипник фланця колінчастого вала. Після чого остаточно підтягують кожух зчеплення до маховика. Причому підтягувати необхідно поступово і послідовно в 2 ... 3 прийоми. Якщо зчеплення має гідропривід, то його прокачують для видалення повітря, а потім регулюють вільний хід педалі.

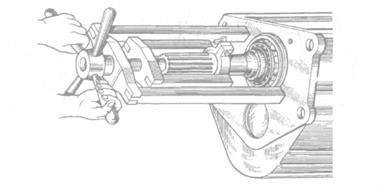

При ремонті КП з неї зливають масло. Потім КП знімають з автомобіля, піддають зовнішньої очищення та миття і доставляють в агрегатний ділянку. Спочатку знімають кришку коробки передач з механізмом перемикання передач. Щоб випрессовать первинний вал, використовують спеціальне пристосування (ріс.2.46).

Малюнок 2.46 - Пристосування для випрессовкі підшипника первинного вала

Підшипник вторинного вала разом з валом випрессовивается молотком з допомогою оправлення. Проміжний вал випрессовивают за допомогою знімача. Для розбирання проміжного вала також використовуються спеціальні пристосування. Після остаточної розборки всі деталі промивають в гасі або миючому розчині (при наявності установки для мийки деталей) і дефектуют. Зношені елементи заміняють.

Збірка КП здійснюється в порядку, зворотному розбиранні. Всі прокладки рекомендується встановлювати на гумовій смолі №80. Після установки на автомобіль в КП заливають трансмісійне масло відповідно до карти змащення.

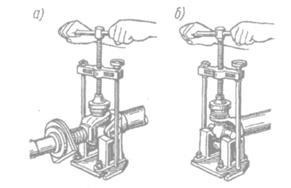

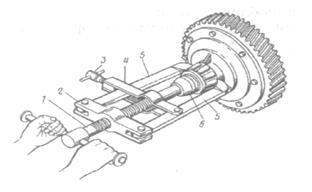

Карданну передачу ремонтують також в агрегатному відділенні, попередньо піддавши її зовнішньої очищення та миття. Розбирання шарнірів доцільно проводити за допомогою спеціального пристосування (ріс.2.47). Її проводять у два прийоми. Спочатку на опори встановлюється одна з вилок і з неї випрессовиваются голчасті підшипники. Потім карданний вал повертають на 90 ° і випрессовивают підшипники з другої вилки. Цей же знімач може використовуватися і для установки підшипників, в які попередньо закладається 4 ... 5 грамів мастила №158 (Улі - Пг 4 / 12-1) або Фіол-2М (або 4/12-Д2). Якщо шарніри мають прес-маслянки, то їх змащують Солідолнагнітачі після складання. При розбиранні шліцьового з'єднання карданної передачі роблять мітки, щоб при складанні не порушилася її балансування.

а - випресування підшипників з ковзної вилки; б - випресування підшипників з вилки карданного валу

Малюнок 2.47 - Пристосування для розбирання карданного шарніра

Розбирання заднього моста вантажного автомобіля доцільно здійснювати також після його зняття з автомобіля в зборі. У легкових автомобілів, як правило, знімають тільки редуктор. Після зовнішньої очищення та миття відвертають болти кріплення і знімають головну передачу. Зняття підшипників валів провідною шестерні і підшипників чашки диференціала здійснюють за допомогою знімача (ріс.2.48). Після розбирання всі деталі піддають мийці і дефектації. Зношені елементи заміняють.

Перед складанням всі підшипники змазують Литолом-24 (мли 4 / 12-3) і напресовують за допомогою оправок. Для нормальної установки зачеплення зубів шестерень по плямі контакту на них тонким шаром наносять масляну фарбу. Потім провертають вал провідної конічної шестерні в одну і іншу сторону, пригальмовуючи рукою ведену шестерню.

1 - гвинт; 2 - траверса; 3 - стяжка; 4 - щока стяжки; 5 - захоплення; 6 - наконечник

Малюнок 2.48 - Зняття підшипника чашки диференціала

Відповідно до положення плями контакту оцінюють характер зачеплення (табл.2.6).

Регулювання плями контакту проводять шляхом осьового переміщення веденої і ведучої шестерень, для чого в конструкції головної передачі передбачається установка регулювальних прокладок. Ступінь затягування підшипників ведучого валу шестерні перевіряється за допомогою динамометра (ріс.2.49).

Таблиця 2.6 - Рекомендації по регулюванню зачеплення зубчастих коліс

Положення плями контакту на колесі

Способи досягнення правильного зачеплення зубчастих коліс