З'єднання труб поділяються на роз'ємні і нероз'ємні. Вибір з'єднання залежить в першу чергу від матеріалу, з якого виготовлені труби, що використовуються для прокладання водопроводу.

Нероз'ємними називаються сполуки, які роз'єднуються тільки в тому випадку, якщо зруйнувати кріплення або деталь. Вони виробляються шляхом зварювання і склеювання.

Сварка з'єднує труби найбільш міцно і надійно. Проводять її встик або враструб.

Зварювання враструб здійснюють шляхом одночасного оплавлення нагрівальним інструментом зовнішньої поверхні гладкого кінця труби і тонкого шару внутрішньої поверхні розтруба. Після цього потрібно дуже швидко всунути кінець труби в розтруб.

Зварювання встик виробляють, оплавляючи нагрівальним інструментом, а потім поєднуючи оплавлені поверхні при незначному тиску.

У домашніх умовах через відсутність складного обладнання застосовні не всі види зварювання. Найчастіше використовують газову і дугову електрозварювання. Перш ніж проводити зварювання, попередньо промивають замаслені місця труб розчином каустичної соди, а потім теплою водою. Після цього обробляють місця зварювання напилком і органічним розчинником і обпилюють кромки.

Газове зварювання дозволяє з'єднувати метали і пластмасу. Принцип дії такої зварювання дуже простий: при згорянні газу утворюється полум'я, розплавляють присадний матеріал - дріт, яка заповнює зазор між крайками деталей, утворюючи таким чином зварений шов.

Дугову електрозварювання також широко застосовують для з'єднання труб. Ця електрозварювання проводиться за допомогою електродів, як плавляться, так і неплавких (вольфрамових або вугільних). У другому випадку в зону плавиться дуги вводять присадочний матеріал.

Якщо зварювання зроблена правильно, на поверхні труб не з'являться свищі, а лінія спаяний буде малопомітною.

Крім зварювання нероз'ємні з'єднання виробляють і за допомогою склеювання, яке виконується шляхом введення між поверхнями деталей шару клею. Зазвичай використовуються такі види клею: епоксидний (для металу і пластмаси), БФ-2 (для пластмаси і металу), 88Н (для металу з гумою і гуми з гумою).

У даного способу з'єднання, в порівнянні зі зварюванням, багато переваг. Склеювання не вимагає підвищення температури, в результаті деталі не деформуються. Цим способом можна з'єднувати різнорідні метали і неметалеві матеріали.

Перш ніж приступити до склеювання, готують поверхні. Спочатку видаляють сліди іржі, бруду і жиру. Для очищення від іржі та бруду використовують шліфувальні шкурки або металеві щітки. Жир і масла видаляють за допомогою бензину чи ацетону. Якщо склеювання здійснюють клеєм 88Н, то застосовується бензин, а якщо використовують ЕДП і БФ-2 - ацетон.

Склеюють деталі наступним чином. Спочатку на поверхню наносять пензликом перший шар клею і дають йому висохнути. БФ-2 сохне протягом 1 години при температурі 20 ° С, 88Н - 15 хвилин на свіжому повітрі, а при використанні ЕДП сушка взагалі не потрібно.

Коли перший шар висохне, наносять другий. Потім деталі відразу ж з'єднують і притискають їх один до одного струбцинами. Прилягання деталей повинно бути щільним. Термін витримування склеєних деталей різний і залежить від виду клею. Наприклад, якщо використовується ЕДП, то витримка відбувається протягом 2-3 діб при температурі 20 ° С, БФ-2 - 3-4 діб при 20 ° С, 88Н - 1-2 діб при 20 ° С під вантажем.

Витримавши клеєний вузол протягом певного терміну, шви очищають від патьоків клею.

Рознімними називаються сполуки - це такі сполуки, які легко розбираються на окремі деталі. До них відносяться з'єднання на різьбі (за допомогою фітингів) і фланцеві. З'єднання труб на фітингах використовують для труб з різьбою на кінцях. При цьому застосовують фітинги - фасонні з'єднувальні частини, які виготовляються з ковкого чавуну, сталі, пластмаси. Їх використання дає можливість з'єднувати труби під потрібним кутом, робити необхідні відгалуження, переходи від одного діаметра труби до іншого.

Фітинги з ковкого чавуну для міцності мають буртики по торцях. Сталеві фітинги - гладкі, без буртиков і виступів. Промисловість випускає та пластмасові шестигранні фітинги під гайковий ключ.

З'єднання за допомогою фітингів має бути міцним, що забезпечують щільним притисканням один до одного ниток різьблення. Щоб досягти герметичності при згвинчення труб з різьбленням, попередньо змащують нарізані частини білилами або свинцевим суриком.

Якщо ж потрібно домогтися більш надійного з'єднання труб з різьбленням, користуються лляної або конопляної підмоткою з Сурикової замазкою. Для її приготування беруть 2 частини (по масі) сурику і одну частину вареного масла.

Коротке різьблення на трубах застосовують для нероз'ємних з'єднань труб фасонними частинами. На змонтованому трубопроводі роз'єднати таке з'єднання можна, тільки розрізавши труби.

Щоб з'єднати труби з короткою різьбою, необхідно на кожному їх кінці нарізати різьблення так, щоб вона на 2-3 витка не доходила до середини муфти. Це створить своєрідне заклинювання, завдяки якому вийде дуже міцне з'єднання.

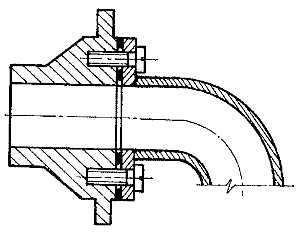

З'єднання труб на фланцях передбачає, що фланці прикріплюють до труб на різьбі або за допомогою зварювання (рис. 88).

Мал. 88. З'єднання труб на фланцях

При цьому способі необхідно стежити за дотриманням співвісності трубопроводів, а також паралельності торців з'єднуються фланців.

Збірка труб на фланцях складається в установці між фланцями прокладок, поверхня яких повинна бути рівною, без складок і зморшок.

З'єднання сталевих труб має свої особливості. Ці труби випускаються довжиною від 4 до 12 м. Діаметр отворів труб - від 15 до 400мм. Тиск, витримується сталевими трубами, - від 0,1 до 5 МПа.

Найчастіше сталеві труби зварюють. Використовують для цього в основному газо- і електрозварювання. Так досягається равнопрочность конструкції трубопроводу.

При монтажі водопровідної мережі зі сталевих труб не потрібна велика кількість стикових з'єднань, що значно спрощує роботу.

Тонкостінні сталеві труби з антикорозійним покриттям монтують розтрубними і муфтовими сполуками із застосуванням гумових ущільнювачів.

Окремі відрізки сталевих труб можна з'єднувати на різьбі з допомогою фітингів. Останні використовуються зазвичай в домашніх умовах при складанні трубопроводу в місцях його поворотів, розгалужень, при переході від одного діаметра труб до іншого. Безрізьбові сталеві труби з'єднують на фланці - пласкому крузі, на колі якого є отвори для болтів і шпильок.

Перевагою з'єднання труб за допомогою фітингів і фланців є те, що при необхідності можна провести демонтаж трубопроводу, не пошкоджуючи при цьому його окремі частини. На жаль, при з'єднанні труб зварюванням ця можливість повністю виключається.

Чавунні труби мають довжину 2-7 м і товщину стінок 10-12 мм. Вони випускаються з розтрубами на одному кінці, що служать для з'єднання деталей в трубопроводі. Довжина розтруба становить 60-80 мм і завісімосіт від діаметра труби.

При з'єднанні чавунних труб зазор розтруба закладають ущільнювачами і цементним розчином, для приготування якого до 9 ваговим частинам цементу додають 1 вагову частину води.

При монтуванні водопровідних мереж з чавунних труб використовують, крім розтрубів, фланці. Застосовуючи їх, на водопровідних лініях влаштовують різні відгалуження і встановлюють необхідну арматуру.

З'єднання азбестоцементних труб залежить від їх виду. Такі труби бувають безнапірними і напірними, зазвичай випускаються довжиною 3 і 4 м і мають діаметр від 100 мм і більше.

У трубопроводах з азбестоцементних труб найчастіше використовують чавунні фасонні деталі, які з'єднують з трубами за допомогою муфт. Допускається використання прямих циліндричних муфт з азбестоцементу, а також чавунних.

Пластмасові труби випускаються чотирьох типів: легкі, среднелегкіе, середні і важкі. Розраховані вони відповідно на робочий тиск 0,25; 0,4; 0,6 і 1 МПа. Пластикові труби мають різну довжину (3, 6, 8, 10, 12 м) і різний діаметр (40, 50, 85, 100 мм).

З'єднують ці труби декількома способами. Це може бути теплове зварювання або склеювання (нероз'ємний спосіб), а також з'єднання з використанням гумових кілець, фланців, накидних гайок (роз'ємний спосіб). Склеюють або зварюють теплою зварюванням зазвичай пластикові труби діаметром 100 мм і більше.

Якщо трубопровід з пластмасових труб змонтований методом зварювання, то необхідно пам'ятати, що в стикових швах міцність з'єднань на 10% нижче міцності самих труб.

При монтажі трубопроводу з пластмасових труб часто використовують фасонні частини з поліетилену.

нарізування різьблення

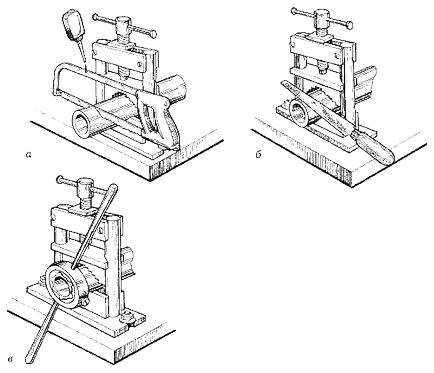

Для нарізування різьблення потрібні такі інструменти: трубний притиск і комірець з набором плашок. Процес виготовлення різьби за допомогою цього набору показаний на рис. 89.

Мал. 89. Нарізання різьби в трубному притиску: а - підготовка відрізка труби необхідної довжини; б - зняття фаски під плашку; в - нарізування різьби

Відмінність плашок один від одного залежить від типу різьблення і її діаметра. Кожна плашка на торці має клеймо, в якому міститься необхідна інформація. При цьому особливу увагу потрібно звернути на позначення різьби і марку стали, з якої виготовлена плашка. Найчастіше при з'єднанні труб застосовують дюймову циліндричну різьбу. Якщо в клеймі стоїть буква «Л», то це означає, що плашка має лівобічну нарізку. Марка стали важлива в тому випадку, якщо має бути нарізати різьбу на високоміцної нержавіючої сталі.

Крім цього, плашки бувають розрізними і нерозрізними. Перші дають можливість виконати роботу з більшою точністю, тобто з їх допомогою різьблення можна проходити в декілька заходів. При цьому стопорним гвинтом слід коригувати діаметр різьби.

При монтажі трубопроводів працюють тільки розрізними плашками відповідного діаметру, тому що вони дозволяють нарізати різьбу зі стоком. Іноді для виконання різьблення застосовують розсувні плашки, закріплені в спеціальних косих Клупи з номерами від 1 до 6.

Існує кілька видів різьблення, кожен з яких призначений для певного виду з'єднань.

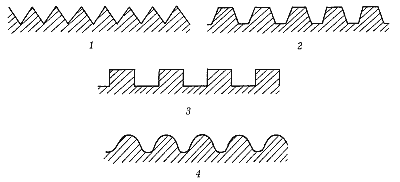

За своїм призначенням різьблення ділиться на п'ять видів (рис. 90): трикутна, трапецієподібна, прямокутна - для деталей, що передають рух; завзята - для механізмів, які піддаються великому одностороннього тиску; кругла - для монтажу трубопроводів.

Мал. 90. Види різьблення: 1 - трикутна; 2 - трапецієвидна; 3 - прямокутна; 4 - кругла

Крім цього, різьблення може бути правою і лівою, внутрішньої і зовнішньої. Приклад правої і лівої різьби показаний на рис. 90. Внутрішню різьбу (в отворах) нарізають мітчиками, що мають квадратну хвостову частину, якої вони і закріплюються в воротки.

Для виконання правої, яка вважається основною, і лівої різьби існують різні мітчики. Вони, як правило, продаються в комплекті з чорнового, що має одну ризику по колу в хвостовій частині (в цьому ж місці ставлять діаметр і крок різьби), середнього, має дві ризики, і чистового, у якого три ризики, мітчика.

Різьблення нарізають в три проходи, тобто спочатку чорновим мітчиком, потім середнім і потім чистовим.

Для отримання різьблення високої якості найважливішою умовою є правильне визначення діаметра висвердлюється отвори. Цей діаметр повинен бути трохи більшим, ніж внутрішній, і дещо меншим, ніж зовнішній діаметр самої різьблення. У побутових умовах це можна зробити, використовуючи просту формулу. Якщо це сталева деталь, то з величини зовнішнього діаметра різьби слід відняти величину її кроку. Припустимо, зовнішній діаметр різьби становить 5 мм, крок різьблення дорівнює 0,5 мм.

Тепер з 5 потрібно відняти 0,5 - вийшло 4,5 мм (діаметр потрібного отвори). Якщо заготовка з чавуну, то завдання дещо ускладнюється. В цьому випадку величину кроку різьблення (0,5 мм) множать на коефіцієнт 1,1. Далі з величини зовнішнього діаметра різьби віднімають отримане твір, тобто 0,5 х 1,1 = 0,55 мм; 5 х 0,55 = 4,45 мм. Це і буде розмір потрібного отвори.

Після того як отвір виготовлено, кінець чорнового мітчика змащують машинним маслом і вставляють в отриманий отвір. Потім комірець мітчика повертають до тих пір, поки він не вріжеться в метал і не матиме стійке положення. Після цього комірець обертають обома руками, перехоплюючи його через кожні півоберта. Виконавши 2-3 обороту у напрямку різьблення, повертають мітчик на півоберта назад. Якщо стружка буде ламатися, це полегшить роботу і дасть можливість отримати різьблення високої якості. Точно так же отвір обробляють другим, а потім і третім мітчиками.

При роботі з міддю, бронзою, алюмінієм мітчик досить швидко забивають стружками. Тому під час обробки отвори його потрібно періодично виймати і щіткою змітати з нього стружку.

Нарізка зовнішньої різьби на стрижнях для отримання болтів, гвинтів, шпильок і інших деталей проводиться за допомогою плашок. Спочатку підбирають стрижень потрібного діаметра. Після цього його вставляють в лещата, затискають і на кінці за допомогою напилка знімають невелику фаску, яку змащують машинним маслом.

Плашку вставляють в плашкодержатель і закріплюють затискними гвинтами. На кінець стержня, затиснутого в лещатах, кладуть плашку і однією рукою починають обережно її вирощують у напрямку різьблення. Іншою рукою голівку плашки притискають до стрижня.

Після того як інструмент вріжеться в метал, беруться за плашкодержатель обома руками і обертають його таким чином: 2-3 обороту вперед і півоберта назад. Ці дії продовжують до тих пір, поки різьблення не набуде задану довжину. В процесі нарізання різьблення потрібно стежити, щоб площина плашки була завжди строго перпендикулярна до стрижня, інакше різьблення перекоситься.

В кінці роботи перевіряють точність різьблення, нагвинчуючи на стрижень гайку відповідного діаметру. Свіжа різьблення, як правило, має задирки, тому щоб уникнути травм її не можна чіпати руками.

Таким же чином виконується різьблення на трубах різного діаметра.