Технологія переробки нафти і газу. Частина 1

Каталізатор для процесу риформінгу повинен мати здатність, з одного боку, здійснювати реакції дегідрування шестичленних нафтенових вуглеводнів, а, з іншого боку, прискорювати реакції циклізації і ізомеризації. Тобто він повинен бути біфункціонального.

В даний час переважна більшість установок каталітичного риформінгу працює з використанням бі і поліметалічних каталізаторів. Їх основними складовими частинами є носій і активний компонент.

Важливе значення в каталітичних системах відіграє носій активної речовини або як його ще називають - матриця. Матриця повинна забезпечувати збереження каталітичних властивостей каталізатора в умовах високих температур, охороняти його від впливу каталітичних отрут, створювати певну форму, гранулометричний склад і необхідну механічну міцність частинок, забезпечувати доступність активних металів для молекул сировини. Речовина матриці сприяє рівномірному розподілу активних металів в порах каталізатора і інтенсивному протіканню масо-і теп-лообменних процесів. Воно суттєво впливає на термічну стабільність каталізатора.

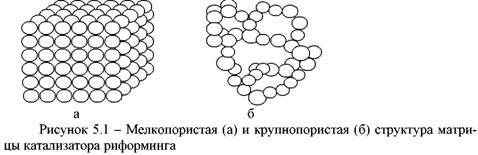

Матриця у каталізаторів риформінгу повинна бути активною, яка виконує не тільки функції підведення до активних металів молекул сировини і відведення від нього продуктів реакцій, а й володіти кислотністю, необхідної для протікання ізомеризації і циклізації вуглеводнів. Найбільш часто в якості матриці в каталізаторах риформінгу бензинових фракцій використовується активний оксид алюмінію. Молекули оксиду алюмінію, з'єднуючись між собою, утворюють частинки твердої фази переважно сферичної форми з ефективним діаметром близько 3-8 нм. Зростаючись, вони формують гідрогель, в якому в проміжках між частинками твердої фази знаходиться вода або водні розчини прореагировавших вихідних компонентів. При сушінні гідрогелю вода видаляється, а структурна сітка з пов'язаних між собою сферичний зберігається. Пори цієї структури розглядаються як зазори між частинками. Матриця може бути мелкопористой (рис. 5.1, а), крупнопористой (рис. 5.1, б), а також містити весь набір пір. Її пористу структуру можна регулювати умовами осадження компонентів (температура, швидкість її зміни, рН середовища і т.д.). На хімічні та адсорбційні властивості матриці в значній мірі впливає наявність гідроксильних груп (= Al-OH). Вони займають в основному положення, що виходять на її внутрішню і зовнішню поверхню. Кількість цих груп можна регулювати температурою розжарювання оксиду алюмінію. Чим вище її значення, тим більша ймовірність протікання реакції дегідроксілірованія (2НО- ® Н2О + О2).

Перевагою оксиду алюмінію є його термічна стабільність, відносна легкість отримання та доступність сировини. Оксид алюмінію отримують прожарювання гідроксидів алюмінію: гіббсіта, бойеріта (тригідрат) і беміт, діаспора (моногідрати). Термічна обробка гідроксидів алюмінію призводить до утворення різних форм оксиду алюмінію. Структура оксиду алюмінію залежить від типу вихідного гідроксиду, залишкового вмісту води, присутності оксидів лужних і лужноземельних металів, а також умов термічної обробки. Існує більше десятка форм оксиду алюмінію. Прокалке до 600о С отримують # 947; -, # 951; -, # 961; - модифікації, при 900-1000оС # 963; -, # 967; -, # 952; - модифікації; при температурі вище 1000оС # 940; оксиди (ко-Рунда). У промисловості зазвичай використовується # 947; - (рідше # 951; - і # 961; -) Аl2O3. Первинні кристалічні частинки розміром 2-8 нм упаковані так, що утворюються пори мають або щелевидную, або пляшковидний форму.

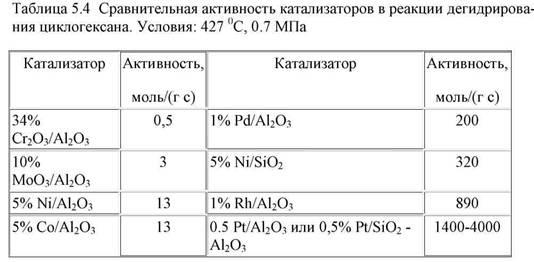

Дегидрирование шестичленних нафтенових і дегидроциклизация парафінових вуглеводнів - основний напрямок їх перетворення в умовах каталітичного риформінгу. Швидкості дегідрування шестичленних нафтенових вуглеводнів на платинових каталізаторах риформінгу дуже великі і набагато перевищують швидкості їх дегідрування на інших металевих і оксидних каталізаторах (табл. 5.4).

Використовувані для промотування метали можна розділити на дві групи. До першої з них належать іридій і реній, добре відомі як каталізатори гідродегідрогенізаціі і гідрогенолізу. Інша, більш велика група, промоторів, включає метали, які практично не активні в зазначених реакціях. Такими металами є мідь, кадмій, германій, олово, свинець і ін. Деякі з цих металів (наприклад, мідь, свинець) давно відомі як каталітичні отрути для платини. Однак їх використання дозволяє зменшити необоротну дезактивація платини сірчистими сполуками, присутніми в сировину процесу.

Протягом останніх років патентна література відбила прагнення поліпшити каталізатори риформінгу за рахунок переходу від біметалевих до поліметалічних каталітичним системам. Здебільшого такі системи містять, поряд з платиною, ще два елементи, з яких один належить до першої групи Періодичної системи, а інший до другої. Так, якщо алюмоплатіновий каталізатор промотують ренієм, то в каталізатор вводять ще один з наступних металів: мідь, срібло, кадмій, цинк, індій, рідкоземельні елементи (лантан, церій, неодим і ін.).

Для максимальної активності каталізатора метал повинен бути добре розподілений (розсіяний) на носії і мати можливо мінімальний розмір часток (близько 1 10-6 мм). Висока дисперсність і нанометровий розмір часток підтримуються протягом служби каталізатора і під час регенерації.

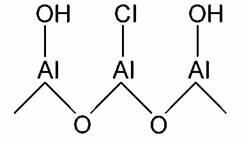

Спрощене зображення хімічної структури основи каталізатора після хлорування таке:

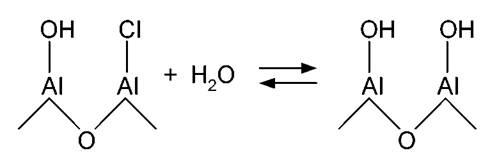

Надлишок води в газі рецикла призводить до порушення балансу OH- щодо Cl- за рахунок вимивання хлору водою, надлишку OH- і ослаблення активно-

І, навпаки, якщо кількість води в газі рецикла занадто низька, каталізатор стає занадто сухим і баланс -OH щодо -Cl зсувається до Cl-. Іншими словами, каталізатор перехлорірован (або пересушене). Перехлорірованіе каталізатора може статися через неконтрольовану добавки хлорорганічних з'єднання. Якщо каталізатор пересушене (він експлуатувався деякий час з дефіцитом води в ВСГ), то він буде проявляти дуже високу кислотну функцію, що проявиться в підвищеної активності в реакціях гідрокрекінгу

При перезволоженні каталізатора (кількість води в ВСГ вище 50 ppm об.) Може виникнути ситуація, коли вода витіснить хлор з перших реакторів в останній з подальшим тимчасовим посиленням кислотної функції і збільшенням внеску реакцій гідрокрекінгу в цьому реакторі.

Вважається, що введення хлору активує кислотні властивості каталізатора риформінгу. У той же час встановлено, що від кількості хлору на каталізаторі екстремально залежить активність останнього. Залежно від типу каталізатора оптимальну кількість хлору коливається від 0,5 (для АП-64) до 1,1% (для КР-104, R-56, RG-582). При вмісті хлору понад 1,2% різко збільшується частка реакцій гідрокрекінгу, знижується частка ароматизації і зростає кількість коксу на каталізаторі. В останні роки з'явилися повідомлення про використання в якості матриці каталізаторів риформінгу висококислотних цеолітів типу морденита. У цьому випадку від добавки кислотного промотора можна буде відмовитися.

До тимчасових отрут відносяться ті, які можна видалити з каталізатора без його вивантаження з реакторів риформінгу. Найбільш поширеними з них є сірка, азот, вода, органічні оксиди, галогени.

Сірка є найбільш поширеним забруднювачем, що знаходяться в сировині. Максимально допустима концентрація в сировину риформінгу - 0,5 ppm мас. в перерахунку на чисту сірку.

Отруєння викликається сірководнем, або що утворюється при розкладанні на каталізаторі сірчистими сполуками, які містяться в сировині. Сірководень реагує з платиною з утворенням сульфіду:

, знижує активність каталізатора, зменшуючи загальну кількість активного металу.

Така ж реакція відбувається між сірководнем та іншими металами каталізатора, ще більше пригнічуючи його активність. Це виражається в зменшенні виходів каталізата, водню, збільшенні виходу газів і зниженні перепаду температури в реакторах. При вмісті сірководню в газі ВСГ 5 ppm об. температура на вході в реактор повинна бути знижена до 480 ºС. Відповідно повинен бути зменшений витрата сировини в реактори риформінгу для підтримки заданого рівня октанового числа каталізата.

· Знижується октанове число каталізата;

· Збільшується вихід водню;

· Збільшується перепад температури в реакторах.

Крім того, відкладення хлориду амонію скупчуються в АВО, сепараторах.

Видалення азоту здійснюється попередньої гідроочищення сировини риформінгу, тому його присутність зазвичай це пов'язано з низькою активністю каталізатора попередньої гідроочищення.

При виявленні азотного забруднення необхідно:

· Збільшити уприскування хлорорганічних з'єднання в регенератор для збільшення рівня хлору в придатним для регенерації каталізатора CR 201 до 1,4 ÷ 1,5% мас;

· Не підвищувати октанове число каталізата шляхом збільшення температури на вході в реактори. Це тільки збільшить втрату хлору.

При збільшенні вмісту води в ВСГ більше 50 ppm об. температура на вході реактори повинна бути знижена з метою зменшення вимивання хлору з каталізатора. Прийнято наступні значення:

50 ppm води - температура не більше 480 С 100 ppm води - температура не більше 460 ° С

У разі збільшення вмісту води в ВСГ також необхідно відрегулювати уприскування хлорорганічних з'єднання для компенсації втрат хлору.

Іноді хлор і фтор присутні в сирій нафті через особливості методів нафтовидобутку. Максимально допустимі кількості їх в сировині риформінгу: 0,5 ppm мас. для фтору і 1,0 ppm мас. для хлору.

Підвищений присутність хлору в сировину змінює кислотну функцію каталізатора і прискорює реакції гідрокрекінгу. Фтор має подібну дію. Хлор і фтор видаляються на етапі попередньої гідроочищення.

Постійні отрути це забруднювачі, які незворотньо руйнують каталізатор. Вони викликають втрату активності, яка не може бути відновлена навіть регенерацією. При цьому потрібна заміна каталізатора. До них відносяться: миш'як, свинець, мідь, ртуть, залізо, кремній, нікель, хром. Метали уловлюються на каталізаторах попередньої гідроочищення.

Регенерація каталізатора риформінгу включає наступні етапи: випал коксу, оксіхлорірованіе, прогартовує, відновлення і сульфідування (в разі необхідності).

На практиці втрата активності каталізатора відбувається, головним чином, в результаті відкладень коксу на повержності і в порах його носія (матриці). Регенерація каталізатора проводиться шляхом їх випалу в потоці, що містить кисень, при підвищених температурах. Це сприяє міграції і відповідно злиття частинок металу. В результаті цього активність каталізатора повністю не відновлюється. Випал коксу під час регенерації призводить до ще більшого вимивання хлору з каталізатора. Тому потрібно етап його оксіхлорірованія. Він каталізаторів риформінгу здійснюється подачею хлорорганічних з'єднання (дихлоретан).

Прогартовування каталізаторів проводять для досягнення більш рівномірного розподілу хлору на поверхні матриці.

Для перекладу металу каталізатора з оксидної в металеву форму проводять відновлення (циркуляцією водородсодержащего газу при підвищених температурах).

Метою сульфидирования є придушення високої активації свіжого або регенерованого каталізатора в небажані реакції гідрогенолізу. Сульфідування проводять тільки для сучасних каталізаторів ріфомінга з періодичної регенерацією, наприклад RG 582, R-56, R86.

В даний час в світі існує велика кількість промислових каталізаторів риформінгу. Основні фірми виробляють каталізатори риформінгу - ЮОП, ФИН, Крітеріон, Акзо-Нобель і ін. Перші дві з перерахованих вище є найбільш значущими в даний час.

Досить значними виробниками каталізаторів є в останні роки Китай, Японія і Росія.

Технологія синтезу каталізаторів риформінгу постійно розвивається. Їх властивості все більш і більш оптимізуються. Щороку виробляють їх фірми заявляють про освоєння випуску поліпшених промислових зразків. Це не дивно, так як каталізатор є однією з найбільш важливих складових процесу.