Технологічний процес механічної обробки полягає в тому, що c поверхні заготовки видаляється шар або шари металу таким чином, що в кінці обробки виходить готова деталь, задана кресленням. Шар металу, що видаляється з заготовки, називається припуском. Розрізняють операційний і загальний припуски.

Операційний припуск - це шар матеріалу, що видаляється з заготовки при виконанні однієї технологічної операції (ГОСТ 1109-82). Операційний припуск призначають для компенсації виробничих похибок, що виникають при виконанні технологічної операції. Виробничі похибки характеризуються відхиленнями розмірів, герметичними порушеннями форми, поверхневими мікронерівностями, глибиною дефекту поверхневого шару, а також відхиленнями взаємопов'язаних поверхонь.

Загальний припуск - це шар матеріалу, що видаляється з заготовки з метою отримання готової деталі. Його призначають для компенсації похибок чорновий заготовки і похибок, що виникають на технологічних операціях.

Припуск вимірюється по нормалі до оброблюваної поверхні і відраховується на розмір. Тому при обробці циліндричної поверхні припуск відраховують на діаметр, при обробці площині або торця - на лінійний розмір.

Розрізняють симетричні і асиметричні припуски. Симетричні припуски завжди мають місце при обробці поверхонь обертання.

Від припуску необхідно відрізняти напуск. Напуск - це збільшення припуску з метою спрощення конфігурації заготовки через неможливість або нерентабельність її виготовлення з контуром, відповідним контуру деталі.

Видалення припуску супроводжується виконанням операційних розмірів. Так як операційні розміри мають номінальне, мінімальне і максимальне значення, то розрізняють номінальний припуск, мінімальний припуск, максимальний припуск [14,26].

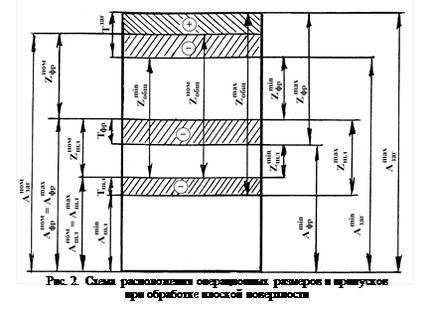

Розглянемо схему розташування операційних розмірів і припусків на прикладі обробки плоскої поверхні (рис. 2).

Тут А - операційний розмір, Т - допуск, Z - припуск. У цьому прикладі технологічний процес складається з двох операцій: фрезерування та шліфування. Відхилення на операційні розміри взяті «в тіло». Всі операційні розміри мають одну вимірювальну базу (ІБ). На рис. 2 видно, що припуски визначаються з триланкових розмірних ланцюгів. Припуски односторонні.

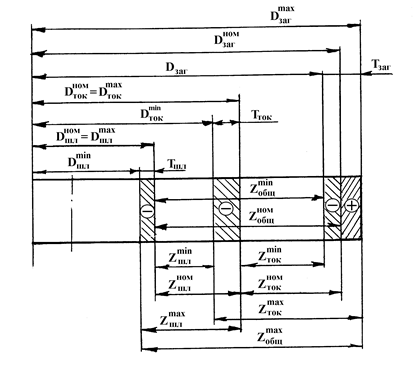

Розглянемо схему розташування операційних розмірів і припусків при обробці циліндричної поверхні. Розглянемо обробку вала в дві операції: токарна, шліфування (рис. 3).

Мал. 3. Схема розташування операційних розмірів і припусків при обробці циліндричної поверхні

Тут, як і в попередньому прикладі, відхилення на операційні розміри проставлені «в тіло» і обидва відхилення одного знака. При обробці циліндричної поверхні маємо двосторонні симетричні припуски. Для даної схеми з метою

наочного уявлення співвідношення розмірів прийнято використовувати метод графічної побудови граничних відхилень, при якому граничні відхилення розмірів відкладають тільки з одного боку розміру. Тоді і все припуски будуть відкладені з одного боку. Це призводить до того, що всі операційні розміри мають одну вимірювальну базу, а припуски визначаються з триланкових розмірних ланцюгів. Це не призводить до помилок, однак необхідно зображені на рис. 3 граничні відхилення і припуски відносити до діаметральним розмірами.

Для рис. 3 справедливі наступні співвідношення:

номінальні значення припусків:

мінімальні значення припусків:

максимальні значення припусків:

Тут i - виконувана операція, i - 1 - суміжна попередня операція

З рис. 2.3 також випливає, що

Вираз (1) чудово тим, що по ньому визначено номінальне значення припуску, заданий в різних РТМ,

ГОСТах, Остах, зокрема в ОСТ 1.41512-86 «Деталі механообробні. Розміри технологічні нормальні ». Таким чином, номінальне значення припуску, заданий в таблицях, визначається як сума мінімального припуску і допуску розміру попередньої операції. Вираз (1) справедливо при дотриманні наступних трьох умов:

а) розмірна ланцюг, по якій визначається припуск, є триланкової;

б) допуски складових ланок задані «в тіло»;

в) знаки граничних відхилень складових ланок однакові, тобто обидва «+» або обидва «-».

Якщо не дотримується хоча б одне з трьох умов, то табличне значення припуску може виявитися недостатнім або надлишковим в порівнянні з необхідним.

Виведемо загальний вираз для визначення Z ном. Якщо розглядати Z як окремий розмір, то можна записати:

де - нижнє граничне відхилення розміру. З (2) випливає:

Визначимо з розмірної ланцюга. З цією метою запишемо очевидні вираження:

Після вирахування (5) з (4) отримаємо:

Підставляючи (6) в (3), отримуємо остаточний вираз для визначення номінального припуску:

Тут - верхнє граничне відношення розміру. З виразу (7) як окремий випадок випливає вираз (1).

Розглянемо, як проводиться розрахунок операційних розмірів і припусків дослідно-статистичним методом на прикладі.

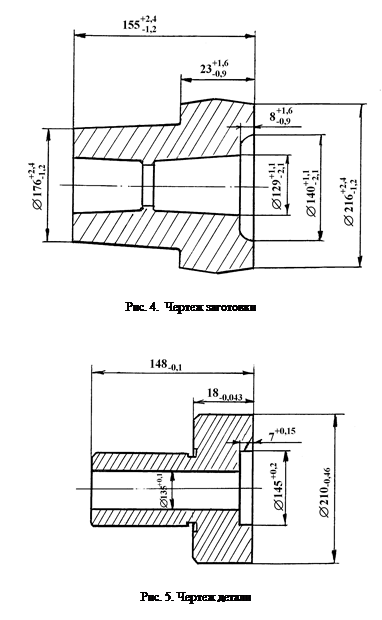

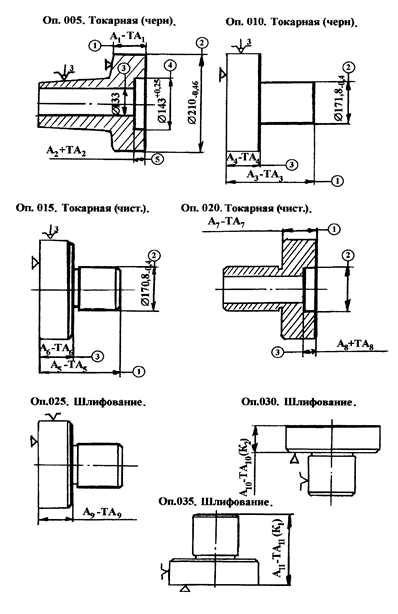

Вихідними даними є креслення деталі (рис. 4), креслення заготовки (рис. 5) і технологічний процес виготовлення деталі (рис. 6). Тут в якості заготовки взята кування штампована, спроектована за ГОСТ 7505-89.

На ескізах технологічних операцій лінійні розміри позначені буквами А з цифровими індексами, які відображають послідовність виконання переходів. З огляду на найбільшої складності розглянемо розрахунок лінійних операційних розмірів і відповідних припусків. Розрахунок діаметральні розмірів і відповідних припусків вельми простий в зв'язку з постійністю вимірювальної бази. Діаметральні розміри визначаються з триланкових ланцюгів, про які говорилося вище.

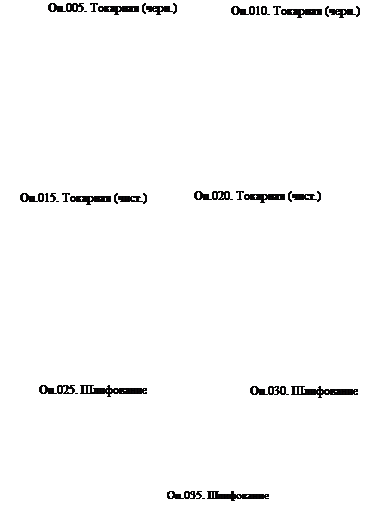

Мал. 6. Технологічні процес обробки деталі

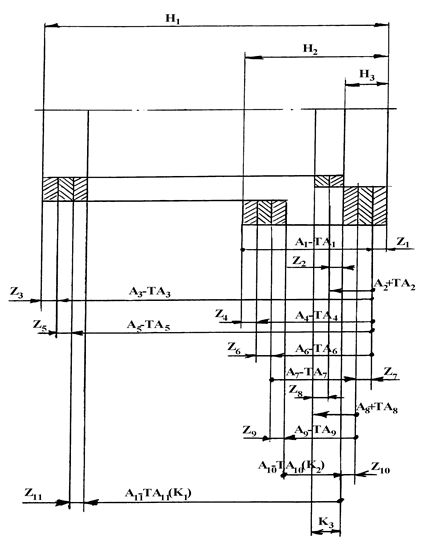

Для виявлення розмірних зв'язків будуємо ескіз суміщених переходів (рис. 7).

Викреслює ескіз деталі і на ньому наносимо припуски. Проводимо вертикальні лінії, які визначають межі розмірів. Наносимо розміри заготовки. Далі в порядку виконання технологічного процесу проставляем операційні розміри і припуски. Для повноти інформації операційні розміри проставляємо в вигляді векторів. На одному кінці вектора зображується точка, що позначає базу, на іншому - стрілка, що вказує оброблену на даному переході поверхню. Далі проставляем конструкторські розміри. Конструкторські розміри К1. К2 є і операційними. Конструкторський розмір К3 не є операційним, тобто він безпосередньо не виконується, а виходить автоматично. Будуємо розмірні ланцюги, дотримуючись таких вимог: 1) розмірні ланцюги будуються від заготовки до деталі; 2) замикаючими ланками повинні бути припуски і конструкторські розміри, які виходять автоматично;

3) в розмірні ланцюги, де останньою ланкою є i-припуск, не повинні входити розміри з номером більше i; 4) в розмірну ланцюг не повинні входити 2 припуску; 5) розмірна ланцюг повинна бути найліпшою. Розрахунок розмірних ланцюгів йде в зворотному напрямку.

Аналіз розмірних ланцюгів (рис. 8) показує, що першою піддається вирішенню ланцюг № 10, другий - №12, третій - №9, четвертої - №7, п'ятої - №11, шостий - №8, сьомий - №6, восьмий - №5, дев'ятої - №4, десятої - №1, одинадцятої - № 3, дванадцятої - №12.

Мал. 7. Ескіз суміщених переходів

В даному колі останньою ланкою є конструкторський розмір К3. що виходить в результаті обробки деталі автоматично. Тому основне рівняння розмірного ланцюга має вигляд:

.

Повинно виконуватися. тобто

Якщо. то треба або зменшити допуски ТАi. або збільшити. У свою чергу, зменшення ТАi викликає необхідність перерахунку вже розрахованих розмірних ланцюгів.

Стосовно нашого прикладу умова (8) здійснимо. Тоді можна розрахувати розмір А8 наступним чином:

,

Отримаємо або. Округляем, тоді

.