Для розрахунку глибини проплавлення важливо знати, яка частка теплоти, що підводиться до деталі плазмової пальником, витрачається на проплавление основного металу. Нагрівання основного металу теплотою стислої дуги оцінюється ефективним ККД (ηі), який являє собою відношення ефективної потужності дуги до повної теплової потужності дуги і визначається методом калоріметрірованія. При плазмовому наплавленні ηі = 0,68 -: - 0,72. Ефективна теплова потужність дуги Qи = IUη менше повної теплової потужності qп = IU, так як частина теплоти стислої дуги IU-IUηі за допомогою конвекції, радіації та інших втрат поглинається навколишнім середовищем (I - сила струму стислої дуги, А; U - напруга стислої дуги, В).

У свою чергу, на нагрів і розплавлення зони проплавлення витрачається тільки частина ефективної потужності, яка оцінюється термічним ККД (ηt). Решта теплота в результаті теплопровідності йде на підігрів маси основного металу, навколишнього зону проплавлення, і на перегрів ванни розплавленого металу вище температури плавлення. Знання ηt необхідно для розрахунку очікуваної глибини проплавлення. Термічний ККД залежить від ряду факторів: потужності стислої дуги, швидкості і ширини наплавлення, розмірів виробу і характеру введення теплоти в виріб.

Коефіцієнт nt при плазмовому наплавленні визначається експериментально і розрахунком. Для цього використовували методику, яка застосовується при дугових способах наплавлення [53]. Визначення ηt досвідченим шляхом, т. Е. За розмірами зони проплавлення і параметрам режиму наплавлення, проводили за наступною формулою:

де S пр = Bh - площа проплавлення, см 2; В - ширина проплавлення, см; h - глибина проплавлення, см; vр.н - результуюча швидкість наплавлення, см / с; IUηі = Qи - ефективна потужність стислої дуги, Вт; ρ - щільність металу при нормальній температурі, г / см 3; Hпл - питома ентальпія розплавленого металу, включаючи приховану теплоту плавлення, Дж / г.

Теоретичне визначення nt засноване на розрахунковій схемі розповсюдження теплоти для точкового або лінійного швидко-рушійної джерела потужністю Qи переміщається по поверхні напівнескінченного тіла зі швидкістю vп.

При наплавленні шару на масивне тіло термічний ККД визначають розрахунком за даними наплавлення і номограмме, наведеної в роботі Н. Н. Рикалін [52] і представленої у вигляді графічної залежності ηt від безрозмірного критерію εз і відносної глибини проплавлення h / B (h і В - глибина і ширина зони проплавлення). Безрозмірний критерій визначають за такою формулою: εз = Qи vрн / (a 2 H'пл), (33)

де H'п питома ентальпія одиниці об'єму розплавленого металу, включаючи приховану теплоту плавлення, Дж / м 3;

H'пл = Hпл ρ; а коефіцієнт температуропровідності, см 2 / с.

Обчислення слід виконувати в тих же одиницях, в яких побудовані графіки Н. Н. Рикалін. Криві для різних відносин h / B (в межах 0,1-2,5) практично охоплюють всі можливі випадки наплавлення дуговими способами.

При плазмовому наплавленні порошковими сплавами з поперечними коливаннями плазмотрона для визначення ηt швидкість наплавлення розраховують з урахуванням амплітуди і частоти коливань [16]:

(34) де vрн -результірующая швидкість наплавлення, см / с; vн - швидкість наплавлення, см / с; vп - швидкість поперечного переміщення плазмового пальника, см / с, vп = 2Af, (35)

де А - амплітуда коливань плазмового пальника, см; f - частота коливань плазмового пальника, Гц.

Оскільки vн становить незначну величину в порівнянні з vп і при розрахунку за формулою (34) практично не впливає на величину результуючої швидкості vрн. то vн можна знехтувати. Отже, vрн = vп. тоді розрахунок швидкості широкошарову наплавлення плазмовим способом можна вести за формулою (35). З формули видно, що швидкість vп залежить від амплітуди і частоти коливань. Амплітуду коливань вибирають в залежності від ширини наплавлюваного поверхні, а раціональне значення частоти коливань для конкретного режиму наплавлення -ісходя з експериментальних даних.

Частоту коливань можна визначити за такою формулою:

де d - діаметр наплавляється деталі, см; l - крок наплавлення, см; n - частота обертання деталі, хв -1.

За раціональну частоту брали найменшу частоту, при якій глибинапроплавлення при даному режимі залишалася незмінною. Досліди показали, що для підтримки частоти необхідно вести процес наплавлення з кроком, що забезпечує накладення кожного наступного валика на попередній не менш ніж наполовину. Крок наплавлення можна прийняти l = = 0,5 B (де В - ширина одиночного валика, наплавленого по котра утворює вала, см). Перекриття валика наполовину його ширини зменшує глибину проплавлення і покращує термічний цикл наплавлення, оскільки тепловий вплив стислої дуги в значній мірі перерозподіляється з деталі на раніше наплавлений метал.

Підставляючи значення f в формулу (35), можна з достатньою точністю визначити результуючу швидкість широкошарову плазмового наплавлення vрн = vп = 2Avн / l. (37)

З урахуванням особливості визначення швидкості наплавлення vрн формулу (32) стосовно експериментального визначення ηt для широкошарову плазмового наплавлення можна представити в наступному вигляді: ηt = Bh2Avн ρHпл / (IUηі l), (38)

де В - ширина наплавлення, см,

А - амплітуда коливань пальника, см; d1 - діаметр плазмообразующего сопла пальника, див (d1 = 0,3 -: - 0,4 см).

При визначенні ηt по номограмі слід враховувати, що для плазмового наплавлення характерна мінімальна глибинапроплавлення і ставлення h / B, як правило, менше 0,1. Оскільки номограми не охоплюються випадки наплавлення, що характеризуються відношенням h / B<0,1, то для расчета ηt при различных способах и режимах плазменной наплавки пользовались кривой номограммы, соответствующей h/B = 0,1. Таким образом, по расчетному значению εз и относительной глубине проплавления h/B = 0,1 по номограмме находим ηt для конкретного режима широкослойной плазменной наплавки.

Після знаходження ηt. висловлюючи формулу (38) через h, можна визначити глибину проплавлення

де k - поправочний коефіцієнт.

Хоча формула (39) досить вірно відображає якісні закономірності між площею проплавления Bh і погонного енергією Qи / v, численні досліди показали, що розрахункові і досвідчені дані часто не збігаються. Тому, щоб скористатися формулою (39) при різних способах плазмового наплавлення, необхідно порівняти досвідчені дані з розрахунковими і в разі значних розбіжностей встановити поправочні коефіцієнти.

Для цього Н. Н. Рикалін, А. А. Єрохін пропонують вводити поправочний коефіцієнт до термічного ККД (ηt) або до ефективної потужності (Qи). У нашому випадку введений поправочний коефіцієнт до розрахункового термічного ККД (ηt): k = ηtд / ηt,

де ηtд - дійсне значення термічного ККД, відповідне досвідченим даними. Введення поправки дозволяє коригувати недосконалість розрахункової схеми, враховувати реальне співвідношення глибини проплавлення і ширини валика (h / B).

При широкошарову наплавленні схема точкового джерела наближається до схеми лінійного джерела кінцевої ширини. Це підтверджується експериментальними і розрахунковими даними визначення ηt. значення яких перевищує ηtmax схеми точкового джерела (ηtmax = 0,368). Оскільки значення ηt. визначені за εз і графіку Н. Н. Рикалін, для шарів, наплавлених в різних газових середовищах, збігаються при рівних силах струму (різниця між ними не перевищує 0,02), то на графіках вони представлені однією штриховий лінією.

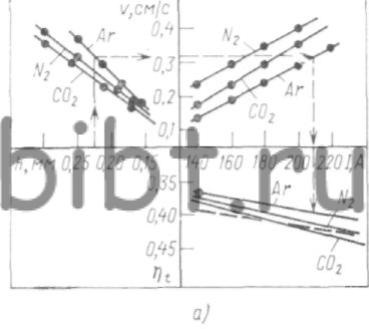

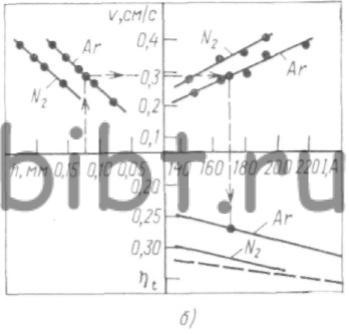

За досвідченим і розрахунковими даними на основі формули (38) побудовані номограми (рис. 31, а, б), які показують характер зміни ηt в залежності від параметрів режиму широкошарову плазмового наплавлення.

Мал. 31. Номограми для визначення ηt при широкошарову наплавленні порошковими сплавами:

а - на залізній основі (ПГ-С1, ПГ-УС25, ПГ-С27); б -на нікелевої основі (ПГ-СР3, ПГ-СР4); U = 25 -: - 30 В в захисному газі - аргоні і U = 45 -: - 55 В в захисному газі - азоті; - - - - - - - - - - розрахункове значення

З номограмм видно, що широкошарову наплавленні сплавами на залізній основі експериментальні і розрахункові значення ηt мають високу збіжність. У цьому випадку для розрахунку глибини проплавлення дійсне значення термічного ККД (ηtд = ηt k) можна прийняти рівним 0,4. При наплавленні сплавами на нікелевій основі в захисному середовищі азоту (рис. 31, б) ηtд = 0,32, т. Е. Для наведених випадків k = 0,9 -: - 1. У той же час при широкошарову наплавленні хромонікелеві сплавами в середовищі аргону k = 0,8. При наплавленні по гвинтовий лінії сплавами па залізній основі k = 0,32 -: - 0,34.

Різниця в значеннях ηt при наплавленні по гвинтовий лінії і широкошарову наплавленні сплавами на залізній основі пояснюється тим, що остання в результаті поступального і коливального рухів має більш високу результуючу швидкість і сприяє проплавлению більш значній площі в одиницю часу, т. Е. Підвищення ηt. При широкошарову наплавленні в аргоні хромонікелеві сплавами більш низьке значення ηt. ніж при широкошарову наплавленні сплавами на залізній основі, пояснюється тим, що в першому випадку площа проплавлення при інших рівних умов менше, хоча площа наплавлення трохи вище. Використання в якості захисних газів N2 CO2 замість Ar сприяє підвищенню глибини проплавлення, що пояснюється більш високою теплоємністю двоатомних газів.

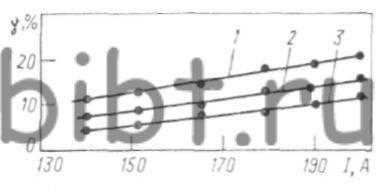

Для отримання наплавлених шарів товщиною до 1,5 мм, близьких до заданого хімічного складу, необхідно враховувати два взаємопов'язані фактори: процес вигоряння легуючих елементів і глибину проплавлення основного металу. Причому перемішування наплавленого металу з основним повинно бути мінімальним. Останньому вимогу цілком відповідає спосіб наплавлення стислою дугою. Зниження частки основного металу в наплавленому зменшує втрати легуючих елементів і збільшує ефективність їх дії. При цьому істотно знижується витрата наплавочних матеріалів. Частка основного металу в наплавленому γ (%) визначається відношенням площі перетину проплавлення основного металу Sо до площі всього перерізу шва, що включає і площа перетину наплавленого шару S н. т. е. γ = So * 100 / (So + S н).

Зі збільшенням сили струму при постійних інших параметрах залежно від виду застосовуваного захисного газу і присадочного порошку γ змінюється від 4 до 21% (рис. 32).

Мал. 32. Залежність частки основного металу в наплавленому (γ,%) від сили струму стислої дуги. Наплавлення в середовищі захисного газу:

1 - азоту - сплавом ПГ-С1; 2 - аргону - сплавом ПГ-С1; 3 - аргону - сплавом ПГ-СР3; U = 25-30 В; v = 0,3-0,35 см / с; А = 2,8 мм