Мета роботи - закріплення знань по влаштуванню паливного насоса високого тиску (ТНВД), формування знань і умінь по розбиранню, зборці і дефектації ТНВД.

Матеріально-технічне забезпечення: ТНВД, набір ключів, динамометричний ключ, викрутка, спеціальну головку під ключ для відвернення гайки муфти випередження впорскування, знімачем для зняття муфти випередження впорскування, пристосування для зняття нагнітального клапана, пристосування для стиснення пружини штовхача, знімач демпфера, оправлення для запрессовки підшипників, лупа, щуп, стенд для регулювання ТНВД.

1. Розбирання ТНВД

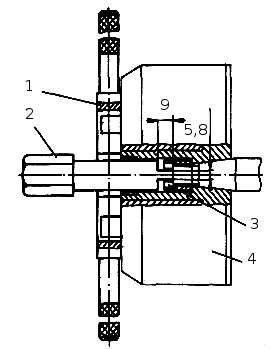

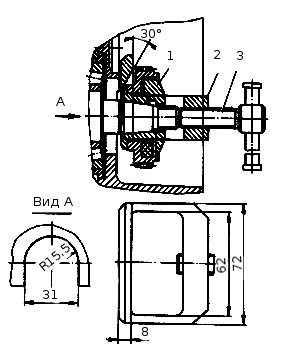

1.1 Відвернути кільцеву гайку 3 (рисунок 1)

Для цього слід використовувати спеціальну головку під ключ і комірець для фіксації муфти.

1 - комірець; 2 - головка ключа; 3 - гайка; 4 - муфта

Малюнок 1 - Відвернення гайки муфти випередження впорскування

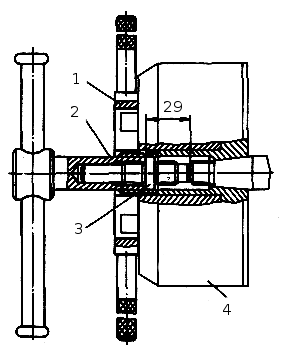

1.2 Зняти муфту випередження впорскування

Знімачем (малюнок 2), що базуються на різьбі М24х1,5 відомою напівмуфти, зняти муфту випередження впорскування.

1 - комірець; 2 - знімач; 3 -упор; 4 - муфта випередження впорскування

Малюнок 2 - Зняття муфти випередження впорскування

1.3 Відвернути болти кріплення топливоподкачивающего насоса

1.4 Зняти топливоподкачивающий насос

1.5 Зняти кришку всережимного регулятора

При знятті кришки регулятора оберегти від випадання кульки, встановлені в канавці муфти вантажів.

1.6 Зняти покажчик рівня масла

1.7 Зняти бічну кришку ТНВД

1.8 Зняти ковпак рейки

1.9 Відвернути ковпачкові гайки

1.10 Зняти з'єднувальні ніпелі штуцерів з ущільнювальними шайбами

1.11 Відвернути гайки і зняти сухарі штуцерів

1.12 Вивернути з корпусу насоса штуцери

1.13 Вийняти упори і пру-жіни нагнітальних клапанів

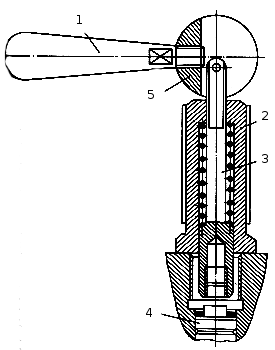

1.14 Вийняти з корпусу сідла разом з нагнітальними клапанами спеціальним знімачем (рисунок 3)

1 - рукоятка; 2 - втулка; 3 - оправлення; 4 - нагнітальний клапан; 5 - ексцентрик

Малюнок 3 - Пристосування для зняття нагнітального клапана

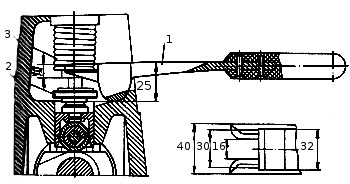

1.15 Зняти нижні тарілки пружини штовхача

При цьому необхідно втопити штовхачі поворотом кулачкового вала і поджатием пружини спеціальним пристосуванням (рисунок 4).

1 - важіль; 2 - пружина штовхача; 3 - нижня тарілка пружини штовхача

Малюнок 4 - Пристосування для стиснення пружини штовхача

1.16 Вийняти з корпусу пружини штовхачів разом з верхніми тарілками, поворотними втулками з зубчастими вінцями

1.17 Вийняти штовхачі плунжеров з корпусу насоса

1.18 Вивернути регулюючі гвинти втулок плунжерів

1.19 Вийняти плунжерні пари з корпуса насоса

При розбиранні насосних секцій рекомендується зберігати заводську комплектовку закріплення комплектуючих деталей за секціями.

1.20 Вивернути фіксуючий гвинт рейки

1.21 Вийняти рейку

1.22 Вивернути гвинт середньої опори кулачкового вала

1.23 Вийняти кулачковий вал

Для цього відігнути вусики шайб, вивернути болти і зняти валик з державкою вантажів і зі склянкою в зборі. Перевірити відсутність переміщення в демпфері, повертаючи шестерню демпфера в різні боки (при нерухомому кулачковому валі) або кулачковий вал (при нерухомій шестірні демпфера). Рука при цьому повинна зустрічати пружний опір. При наявності переміщення в демпфері перед складанням замінити гумові сухарі.

1.24 Відвернути гайку, зняти демпфер, використовуючи знімач (рисунок 5)

1 - демпфер; 2 - скоба; 3 - гвинт

Малюнок 5 - Знімач демпфера

1.25 випрессованного шпонки з обох кінців кулачкового вала

1.26 Відвернути болти кріплення кришки переднього підшипника

1.27 Зняти кришку переднього підшипника

1.28 Відвернути болти кріплення опори кулачкового вала

1.29 Вивернути гвинт рейки і обмежувач потужності

1.30 Вийняти рейку з корпусу паливного насоса

Подальша розбирання корпусу паливного насоса доцільна при необхідності заміни несправної деталі (наприклад, корпуси регулятора, корпусу паливного насоса, втулок корпусу паливного насоса і т.п.).

2. Очистити деталі

Всі деталі насоса повинні бути ретельно про-мити, а поверхні, що труться змащені чистим дизельним маслом.

Прецизійні деталі плунжерних пар і нагнітальних кла-панів повинні бути промиті чистим авіаційним бензином Б-70 і змащені очищеним дизельним паливом.

3. Виконати дефектовку

3.1 Оглянути нагнітальні клапана

Оглянути за допомогою лупи деталі нагнітального клапана. Наявність рисок і подряпин на конусних притертих поверхнях, а також кільцевих виробок не допускається.

Ризики і сліди корозії на торцевій поверхні сідла необхідно усунути його притиранням із застосуванням пасти тонкої зернистості. При виявленні глибоких поздовжніх рисок на робочій поверхні корпусу або розвантажувального паска клапана останній і сідло замінити в комплекті.

3.2 Оглянути плунжерну пари

Стан крайок і циліндричної частини плунжера необхідно перевірити за допомогою лупи. При виявленні глибоких подряпин, матових плям або відколів плунжерні пару замінити новою.

При огляді втулки плунжера необхідно звернути увагу на її торець. Подряпини і сліди корозії на ньому можна усунути притиранням.

Після огляду і усунення виявлених дефектів провести попередню перевірку плунжерній пари. Для цього її деталі ретельно промити і змастити чистим дизельним паливом. Плунжер, висунутий з втулки на 20 ... 25мм, в вертикальному положенні повинен плавно опускатися під втулку під дією власної маси.

3.3 Оглянути корпус насоса

При наявності тріщин, обломів, що порушують герметичність корпусу, захоплюючих різьбові отвори, отвори під штовхачі, отвори під болти кріплення паливного насоса, корпус підлягає заміні новим.

3.4 Оглянути штовхач плунжера в зборі

Номінальний сумарний зазор з'єднання ролик-втулка-вісь штовхача 0,3 мм, при зносі деталей зазор не повинен перевищувати 0,2 мм. Замір здійснювати в зборі.

3.5 Оглянути кулачковий вал

Кулачковий вал не повинен мати зриву різьблення, а поверхня профілю кулачків не повинна мати слідів викришування, зносів виразкового характеру, тріщин і задирок. Гранично допустимий зазор в з'єднанні кулачковий вал - середня опора становить 0,18 мм, номінальний - 0,04 ... 0,093мм.

3.6 Оглянути рейку насоса

Втулки підлягають заміні новими, якщо зазор між рейкою і її втулкою перевищує 0,24 мм.

3.7 Оглянути прокладки, ущільнювальні кільця, сальники

Деталі, що мають пошкодження, замінити новими.

3.8 Оглянути опору кулачкового вала

Опора, що має тріщини, обломи або місцевий знос на внутрішній поверхні (товщина опори менш 12,37мм), підлягає заміні нової.

3.9 Оглянути трубку високого тиску

При наявності на трубці наскрізних тріщин, зривів різьблення гайок (більше двох ниток) або задирів на ущільнювальному конусі і його деформації вона підлягає заміні нової. Місцеве звуження внутрішнього каналу паливопроводу (в місці кріплення з гайкою) усувається розсвердлюванням на глибину 20мм.

Збірка ТНВД ведеться в поряд-ке, зворотному порядку розбирання. При складанні насоса порушувати комплектовку деталей по сек-циям не рекомендується.

Зовнішні обойми підшипників кулачкового вала повинні бути запресовані без перекосів в передню кришку і корпус ре-регулятора. Внутрішні обойми повинні бути напресовані без пе-рекосов на кулачковий вал.

Стягують гвинти середньої опори повинні бути надійно затягнуті після установки на вал половин опори і совмеще-ня їх по торцях і поса-дочно діаметру.

При установці ку-лачкового вала в корпус насоса отвір під сто-пір середньої опори має збігатися з отвором в корпусі, і гвинт повинен свободнозавернуться до упору головкою в корпус насоса. Встановлений в корпус насоса кулачковий вал при затягнутих гвинтах кришки переднього підшипника і корпуса регулятора повинен від руки вільно провертатися в підшипниках без відчутних заєда-ний і при контролі зусиллям 5 ... 6 кг мати осьовий зазор 0,01 ... 0,07мм за рахунок установки необхідної кількості прокладок під фланець передньої кришки.

Затягування гвинтів кріплення нижньої кришки корпусу повинна проводитися попарно від середини по черзі в обидві сторони.

Рейка, встановлена в корпус, повинна бути зафіксована фіксуючим гвинтом і легко, плавно і без заїдань переміщатися у втулках.

Штовхач встановлювати в отвір корпусу насоса з зазором 0,02 ... 0,063мм. Штовхачі повинні легко, без прихватов, переміщатися в рас-точках корпусу насоса під дією власної ваги. При заєда-ванні напрямних виступів осі ролика в корпусі штовхача толку-тель допускається повернути на 180 °; при повторному заїдання тол-Катель треба замінити іншим. Розбирання штовхача не рекомендується.

Після установки зубчастого вінця на поворотну втулку і затягування стяжного гвинта зазор в прорізи вінця повинен бути не менше 0,3 мм, а поворотна втулка повинна без заїдань обертатися на втулці плунжера; при цьому плунжер повинен вільно, без за-еданій, переміщатися в пазах поворотною втулки.

Нові втулки необхідно запресовувати на глибину 11,8 ... 12,2мм від торця корпусу насоса, після чого внутрішню поверхню втулок обробити до розміру 14,019 мм. Співвісність отворів перевірити калібром діаметром 13,980 ... 13,985мм, вільно проходять через обидва отвори.

Поворотні втулки з вінцями повинні бути встановлені при середньому щодо корпусу насоса положенні рейки таким об-разом, щоб проріз кожного вінця перебувала в площині осі отвору під гвинт втулки плунжера, а середній зуб вінця - в середній западині рейки. Після затяжки стопорних гвинтів втулок плунжерів хід рейки повинен бути легким, плавним, без відчутних заїдань і мати величину не менше 25мм. Вільний хід рейки щодо кожного зубчастого вінця повинен бути не більше 0,17мм.

Штуцери насоса повинні бути затягнуті динамометричним ключем з моментом 10 ... 12 кгм. Після затяжки кожного штуцера переміщення рейки має залишатися легким і плавним на всій довжині її ходу.

Гвинт-обмежувач потужності на обкатний період повинен бути вивернуть до упору з ковпака рейки і законтрите шплінт-про-волокою.

5. Відрегулювати ТНВД на стенді

Малюнок 6 - Стенд для випробувань ТНВД «СДТ-1»

6. Зробити висновок за виконану роботу