При обробці стель процес шпатлювання найбільш трудомісткий. Раніше механізували тільки нанесення олійно-клейової шпаклівки, використовуючи пневматичні насадки, загладжували і шліфували нанесений шпатлевочного складу вручну, що не дозволяло підвищити продуктивність праці. Застосування шпаклівок на основі синтетичного в'яжучого дозволило обробляти поверхню під фактуру "шагрень" механізованим способом. Ці шпаклівки характеризуються підвищеною тріщини-стійкістю і гарну адгезію з оброблюваної (навіть недостатньо просохла) поверхнею.

Процес обробки під фактуру "шагрень" складається з наступних операцій:

очищення поверхонь від сторонніх нашарувань і видалення пилу струменем стисненого повітря;

грунтування поверхонь водним розчином полівінілацетатної дисперсії (8% -ної концентрації) за допомогою фарбопульта або шпатлевочного агрегату і при необхідності для закладення раковин діаметром більше 2 мм; часткове вирівнювання гіпсополімерцементной шпаклівкою вручну; нанесення першого, а потім другого шару синтетичної шпаклівки під фактуру "шагрень".

Для обробки стель під фактуру "шагрень" застосовують синтетичну шпаклівку «емульсійних», гіпсополімерцементний і найбільш поширений латексно-перлітовий (латексно-крейдяний) склади.

Синтетична шпаклівка «емульсин» - однорідна маса білого кольору, що отримується на основі полівінілацетатної дисперсії, клею КМЦ, господарського мила і крейди. Виготовлення шпаклівки централізовано, доставляє її на будівельні об'єкти готової до вживання для обробки поверхонь вручну. Для механізованої обробки до її складу на будівельному об'єкті додатково вводять 20-30% дрібного піску і воду.

Гіпсополімерцементний складу готують на будівельному об'єкті:

Гипсоцементнопуццолановом в'яжучий - 100, пластифицированная полівініл-ацетатна дисперсія - 15, клей кістковий - 2, вода - 65.

У змішувач завантажують поливинилацетатную дисперсію, водний розчин кісткового клею і воду, що залишилася, а потім при безперервному перемішуванні додають гипсоцементно-пуцолановому в'яжучий. Перемішування продовжують 3-5 хв до отримання однорідної маси, після чого готовий розчин проціджують через сито (98отв / см2) і зливають в ємність для транспортування до робочого місця.

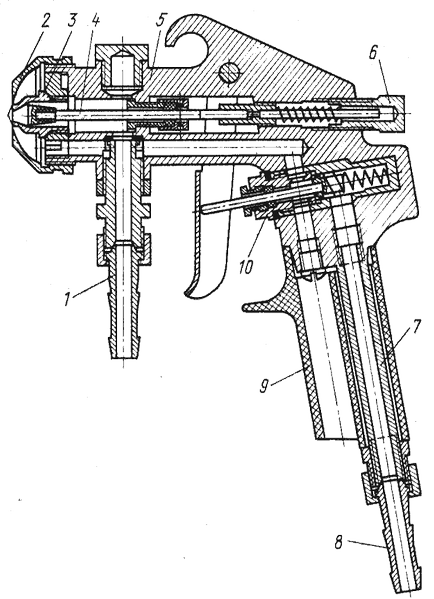

Мал. 20. Розпилювач СО-123: 1 - ніпель для фарби, 2 - головка, 3 - сопло, 4 - голка, 5 - корпус, 6 - регулятор голки, 7 - повітряна трубка, 8 - ніпель для повітря, 9 - рукоятка, 10 - повітряний клапан

Приготований розчин повинен бути однорідним без грудок і сторонніх домішок. Консистенція його 10-12 см за стандартним конусу. Розчин зберігає робочі властивості протягом 4 год, тому готують його безпосередньо на будівельному об'єкті, що вимагає установки растворосмесителя, вібросита і інших механізмів.

Латексно-перлітовий складу готують централізовано з перлітового піску, крейди, латексу СКС-65, клею КМЦ і води. Склад має більшу життєздатність (близько 3 місяців), підвищеної удобонаносімостью, відсутністю туманоутворення, не розшаровується, його можна наносити на вологі (непросохлі) поверхні, не боїться промочек, так як після висихання відновлює міцність зчеплення з оброблюваною поверхнею.

Синтетичний наповнений склад «дефас» для обробки стель і стін готують з перлітового піску, втиснути фарби, полівінілацетатної дисперсії і пігменту. Покриття з «дефаса» має підвищену міцність і адгезію.

Синтетичний наповнений склад «ізофас» для оздоблення стін готують з маршалліта, изопренового фарби і пігменту.

Механізований метод обробки поверхонь під фактуру "шагрень" синтетичними складами особливо ефективний при обробці великопанельних перекриттів розміром «на кімнату».

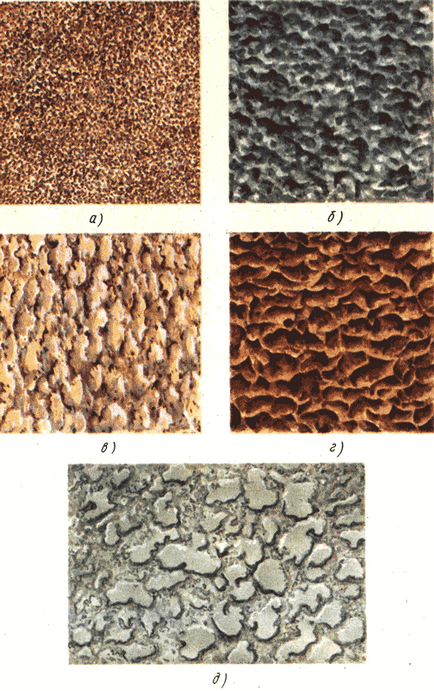

Мал. Види поверхонь, оброблених під фактуру "шагрень": а - дрібна «шагрень», б - середня «шагрень», в - «шагрень» з гострими виступами, г - велика «шагрень», д - прікататься «шагрень»

Склади наносять за допомогою пневмоустановки СО-21А і компресора 0-16А або СО-2 рівномірно на всю оброблювану поверхню шаром 0,8-1,5 мм до отримання однорідної шорсткою фактури. При цьому вудку тримають так, щоб сопло було перпендикулярно оброблюваної поверхні і знаходилося на відстані 40-50см від неї. Факел розчину повинен бути діаметром 300-450мм. Для кращого розпилення складів в насадку розпилювальної головки вудки від установки СО-21А вставляють спеціальну розгорнуту на зразок пропелера вставку.

Для нанесення шпаклівок і складів використовують також розпилювач СО-123 (рис. 20), який харчується повітрям від мережі або компресора подачею до 30м2 год при тиску 0,6 МПа.

Продуктивність розпилювача - 100м2 / ч, витрата повітря 0,21м3 / хв, габаритні розміри - 155Х45Х Х25мм, маса - 0,8 кг.

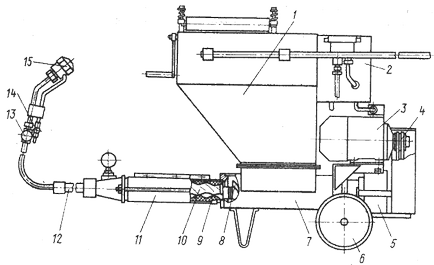

Для подачі і нанесення на оброблювану поверхню шпаклівок і наповнених оздоблювальних складів ( «дефас», «ізофас») з розміром зерен фракції до 3 мм і рухливістю більш 7см опади стандартного конуса, а також грунтовок і водних фарб застосовують шпатлевочного агрегат СО-150 (рис. 21). Продуктивність його 360 і 720л / год. При нанесенні шпаклівок агрегат працює спільно з компресором СО-7Б. Агрегат складається з приймального бункера, шнекового живильника, гвинтового насоса подачею 2МПа і вудки або розпилювача. Тиск повітря, що подається до розпилювача, 0,6 МПа. У приймальний бункер шпаклівка або вичавлюється валиком з поліетиленового мішка або її виливають з бідонів. Насос має два штуцери: до одного приєднують прогумований рукав, з'єднаний з верхньою частиною приймального бункера, а до другого - рукав для подачі шпаклівки на поверхню, що обробляється. Маса агрегату 120 кг. Наводиться він від електродвигуна потужністю 1,5 кВт.

Мал. 21. шпатлевочного агрегат СО-150: - бункер, 2 - електрошафа, 3 - електродвигун, 4 - Кліноременная пере - редуктор, 6 - колесо, 7 - корпус шнека, 8 - шнек, 9 - обойма, 10 - 11 - хомут, 12 - рукав, 13, 14 - крани, 15 - вудка

Крупність фактури «шагрень» залежить від крупності частинок наповнювача, густоти складу, кількості і тиску подаваного до розпилювальної форсунки стисненого повітря, більші бризки утворюються при нестачі повітря з форсунки, при діаметрі вихідного отвору форсунки більш 5мм, при більш густої консистенції наноситься маси і тиску повітря менш 0,2МПа.

При механізованої обробці стель і стін повністю виключається ручне шпатлювання поверхонь, необхідне при гладкою обробці: поліпшується зовнішній вигляд поверхні без зниження санітарно-гігієнічних властивостей; підвищується продуктивність праці в 3-3,5 рази.