Залежність між тиском і температурою зварювання для чистого технічного заліза

На рис. 1 показаний графік, що характеризує умови, необхідні для зварювання чистого технічного заліза. За вертикальної осі відкладені значення тиску стиснення, а по горизонтальній - температури нагріву. При тисках і температурах в області, розташованої нижче кривої АБВГ, зварювання заліза не відбувається або виходить дуже низької якості. Якісна зварювання заліза може здійснюватися тільки при тисках і температурах, розташованих вище кривої АБВГ.

Точка Г відповідає температурі плавлення заліза. Вправо від цієї точки залізо зварюється в розплавленому стані без тиску, вліво - при нагріванні до пластичного стану, але із застосуванням відповідного тиску, яке буде тим вище, чим нижче температура нагріву.

У ненагреом (холодному) стані зварюють тільки дуже пластичні метали, наприклад алюміній, і за умови застосування дуже високих питомих тисків стиснення.

Звареним з'єднанням називають нероз'ємне з'єднання металевих частин, отримане зварюванням.

Звареним швом називається та частина зварного з'єднання, яка утворюється розплавленим в процесі зварювання і потім затверділим металом.

Основним металом називається метал, з якого виготовляються деталі, що зварюються. Електрична дуга або полум'я розплавляє одночасно з основним металом також металевий електрод або присадний пруток, утворюючи рідкий метал, що заповнює шов. Метал присадочного прутка або електрода, змішуючись з розплавленої частиною основного металу, утворює метал шва. Метал шва за своїм складом і будовою відрізняється від основного і присадочного металу.

У місці нагріву основного металу зварювальної дугою або полум'ям пальника утворюється заповнене рідким металом поглиблення, зване зварювальної ванній.

2. Розвиток зварювання і її значення

Зварювання металів є одним з видатних російських винаходів і вперше була освоєна в нашій країні, яка є батьківщиною багатьох важливих відкриттів в області науки і техніки.

У 1802 р російський академік Василь Володимирович Петров звернув увагу на те, що при пропущенні електричного струму через два стержня з вугілля або металу між їхніми кінцями виникає сліпуче горить дуга (електричний розряд), що має дуже високу температуру. Він вивчив я описав це явище, а також вказав на можливість використання тепла електричної Дуги для розплавлення металів і тим заклав основи дугового зварювання металів.

Результати дослідів В. В. Петрова тоді не були відомі за кордоном, а в Росії не використовувалися. Тільки через 80 років російські інженери - Микола Миколайович Бенардос і Микола Гаврилович Славянов застосували відкриття В. В, Петрова на практиці та розробили різні промислові способи зварювання металів електричною «дугою Петрова».

Процес з'єднання металевих частин шляхом місцевого нагрівання їх до пластичного або розплавленого стану називається зварюванням. Зварювання можна здійснювати без застосування або з застосуванням тиску для стиснення зварюваних деталей.

Все зварюються метали і сплави відносяться до твердих кристалічних тілах і .состоят з безлічі окремих зерен - кристаллитов, пов'язаних між собою міжатомними і міжмолекулярними силами взаємодії. Для з'єднання двох частинок металу в одне ціле потрібно зблизити їх атоми настільки, щоб між ними почали діяти сили взаємного тяжіння. Це можливо при відстані між атомами близько 4 • 10

8 см (чотири стомільйонні частки сантиметра), що можливо тільки за таких умов:

1) застосуванні дуже великих зусиль стиснення деталей без їх нагрівання;

2) нагріванні і одночасному стисканні деталей помірними зусиллями;

3) нагріванні металу в місці з'єднання до розплавлення без застосування стиснення.

Н. Н. Бенардос в 1882 р винайшов спосіб дугового зварювання із застосуванням вугільного електрода. У наступні роки їм були розроблені способи зварювання дугою, що горить між двома або декількома електродами; зварювання в атмосфері захисного газу; контактного точкового електрозварювання за допомогою кліщів; створений ряд конструкцій зварювальних автоматів. Н. Н. Бенардосом запатентовано в Росії і за кордоном велику кількість різних винаходів в області зварювального обладнання та процесів зварювання.

Однак найбільший розвиток наука про зварювання і техніка вживаних в даний час передових методів зварювання отримали в нашій країні завдяки працям багатьох радянських вчених, інженерів і робітників-новаторів зварювального виробництва. Ними створена велика кількість типів зварювального обладнання, марок електродів, розроблені нові прогресивні зварювальні процеси, в тому числі високомеханізовані і автоматизовані, освоєна техніка зварювання багатьох металів і сплавів, глибоко і всебічно розроблена теорія зварювальних процесів.

В останні роки зварювання повсюдно витіснила спосіб нероз'ємного з'єднання деталей за допомогою заклепок.

Зараз зварювання є основним способом з'єднання деталей при виготовленні металоконструкцій. Широко застосовується зварювання в комплексі з литтям, штампуванням і спеціальним прокатом окремих елементів заготовок виробів, майже повністю витіснивши складні і дорогі суцільнолиті та цельноштампованние заготовки.

Сварка забезпечує ряд переваг, основні з яких наводяться нижче:

1. Економія металу внаслідок якнайповнішого використання робочих перетинів елементів зварних конструкцій, надання їм найбільш доцільною форми відповідно до чинних навантаженнями і зменшення ваги сполучних елементів. У зварних конструкціях вага металу зварних швів зазвичай становить від 1 до 2 ° / 0, в той час як в клепаних вага заклепок і косинок-не менше 4% від ваги виробу. Сварка дає до 25 ° / 0 економії металу в порівнянні з клепкою, а в порівнянні з литтям в окремих випадках - до 50 ° / 0.

Використання зварювання на будівництві будівель дозволяє зменшити вагу сталевих конструкцій на 15%, полегшує виготовлення і збільшує жорсткість всієї конструкції. При спорудженні доменних печей застосування зварювання замість клепки дозволяє економити від 12 до 15% металу, в конструкціях кроквяних ферм- Ю-20%, в конструкціях підйомних кранів-15-20%.

2. Скорочення термінів робіт і зменшення вартості виготовлення конструкцій за рахунок зниження витрати металу і зменшення трудомісткості робіт. Так, наприклад, при будівництві великих доменних печей на металургійних заводах виготовлення кожуха печі зі сталевих листів за допомогою зварювання здійснюється менш ніж за два місяці. Виконання такого кожуха за допомогою клепки вимагає не менше півроку.

3. Можливість виготовлення зварних виробів складної форми з штампованих елементів замість кування або лиття. Такі конструкції називаються штампозварні і широко застосовуються в автомобілебудуванні, літака будові, вагонобудуванні. За допомогою зварювання можна виготовляти деталі з металу, що пройшов різну попередню об-робітку, наприклад зварювати прокатані профілі зі штампованими, литими або кованими заготовками. Можна зварювати і різнорідні метали: нержавіючі сталі з вуглецевими, мідь зі сталлю і ін.

4. Можливість широкого використання зварювання і різання при ремонті, де ці способи обробки металу дозволяють швидко і з найменшими витратами відновлювати зношене або вийшло з ладу обладнання та зруйновані споруди.

5. Здешевлення технологічного обладнання, так як відпадає необхідність у використанні дорогих свердлильних, Діропробивні верстатів і клепальних машин.

6. Герметичність одержуваних зварних з'єднань.

7. Зменшення виробничого шуму і поліпшення умов праці робітників.

Зварюванням можна отримати зварне з'єднання міцністю вище основного металу. Тому зварювання широко застосовують при виготовленні досить відповідальних конструкцій, що працюють при високому тиску і температурах, а також при динамічних (ударних) навантаженнях - парових котлів високого тиску, мостів, літаків, гідроспоруд, арматури залізобетонних конструкцій і ін.

3. Класифікація способів зварювання

Всі способи зварювання можна розділити на дві основні групи. Якщо в місці з'єднання металеві частини нагріваються до пластичного або оплавленого стану і потім стискаються зовнішнім зусиллям, в результаті чого зварюються, то такий спосіб відноситься до зварювання із застосуванням тиску.

Якщо зварювання відбувається без додатка тиску, лише нагріванням металу в місці зварювання зосередженим джерелом тепла (дугою, полум'ям пальника) до розплавленого стану з утворенням зварювальної ванни, то такий спосіб відноситься до зварювання плавленням.

Розроблено також механічні способи зварювання, які не вимагають витрати хімічної або електричної енергії для нагрівання металу. До них відносяться холодне зварювання, що здійснюється за рахунок застосування дуже високих питомих тисків в місці контакту і зварювання деталей, а також зварювання тертям, коли нагрівання зварюваних стержнів здійснюється в результаті взаємного тертя торців зварюваних деталей. Ці методи застосовуються, наприклад, при зварюванні інструменту (зварювання тертям), алюмінієвих проводів (холодне зварювання) і в інших випадках.

З нових способів, розроблених і впроваджуваних у виробництво за останні роки, слід вказати на зварювання ультразвуком, зварювання тиском у вакуумі, зварювання електронним променем у вакуумі, вибродуговой наплавку, зварювання з високочастотним нагрівом, зварювання обертається дугою, зварювання плазмової струменем і ін. Однак ці способи зварювання мають спеціалізоване призначення і область їх застосування більш обмежена, ніж дугового або контактного електричного зварювання; вони використовуються, наприклад, в приладобудуванні, при зварюванні пластмас, зварюванню твердих сплавів, наплавленні тонких шарів металу, зварювання тугоплавких металів і інших подібних процесах. Дані про ці способи зварювання можна знайти в спеціальній літературі *.

Найбільше застосування в промисловості мають способи зварювання плавленням, що використовують тепло електричної зварювальної дуги.

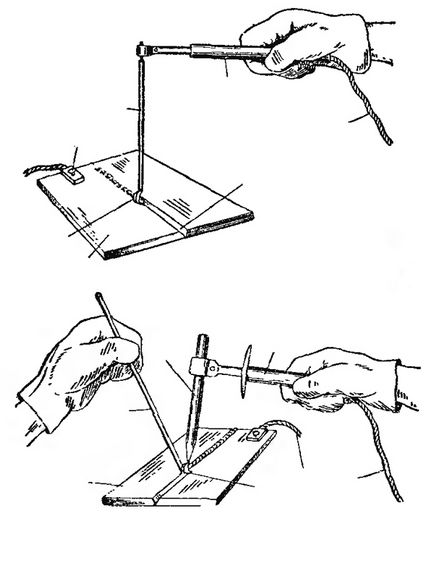

Мал. 2

Дугове зварювання:

а - маталлические електродом,

б - вугільним електродом

Два основні методи цього виду дугового зварювання показані схематично на рис. 2. При зварюванні листів 1 металевим електродом за способом Н. Г. Славянова (рис. 2, а) електрод 4 і кромки 7 зварюється одночасно розплавляються зварювальної дугою 2У утворюючи рідкий метал, що заповнює проміжок між зварюються частинами. Для підвищення якості наплавляемого металу електрод покривається спеціальною обмазкою, яка розплавляється і покриває рідкий метал шаром шлаку. В шлак частково видаляються з розплавленого металу шкідливі домішки, кисень і ін. А також шлак захищає метал від шкідливого впливу кисню та азоту навколишнього повітря. Струм до електроду підводиться через електрода держатель 5 по гнучким проводу 6, а до зварюваного металу - по другому проводу через затиск 3. Цей спосіб найбільш широко застосовується при дугового зварювання на постійному і змінному струмі.

При зварюванні листів 1 вугільним електродом за способом Н. Н. Бенардоса (рис. 2, б) електрод 3 НЕ плавиться. Заповнення шва проводиться розплавленням металевого прута 2, що вводиться в зварювальну дугу 7. Струм до електроду підводиться по дроту 5 через електроди держатель 4. Другий провід 6 за допомогою затиску приєднаний до зварюваного металу. Спосіб цей використовують рідше, так який менш зручний, вимагає застосування постійного струму і не завжди дає потрібну якість металу шва при зварюванні стали. Даний спосіб використовується переважно при зварюванні міді, алюмінію, наплавленні твердих сплавів, а іноді при зварюванні тонколистової сталі.