Основне завдання управління запасами на підприємство це дати відповідь на два питання:

1. Яка кількість продукції замовляти?

2. Коли замовляти?

Відповідь на перше питання отримують через розмір замовлення, що визначає оптимальну кількість ресурсів, яке необхідно постачати кожен раз, коли відбувається розміщення замовлення. Залежно від ситуації, що розглядається розмір замовлення може змінюватися в часі. Відповідь на друге питання залежить від типу системи управління запасами. Якщо система передбачає періодичний контроль стану запасу через рівні проміжки часу (наприклад, щотижня або щомісяця), то момент надходження нового замовлення зазвичай збігається з початком кожного інтервалу часу. Якщо ж в системі передбачений безперервний контроль стану запасу, точка замовлення зазвичай визначається рівнем запасу, при якому необхідно розміщувати нове замовлення.

Таким чином, завдання управління запасами вирішуються в такий спосіб:

1. У разі періодичного контролю стану запасу слід забезпечувати поставку нової кількості ресурсів в обсязі розміру замовлення через рівні інтервали часу.

2. У разі безперервного контролю стану запасу необхідно розміщувати нове замовлення в розмірі обсягу запасу, коли його рівень досягає точки замовлення.

Розмір і точка замовлення зазвичай визначаються з умов мінімізації сумарних витрат системи управління запасами, які можна виразити у вигляді функції цих двох змінних. Сумарні витрати системи управління запасами виражаються у вигляді функції їх основних компонент наступним чином: (див. Схему 10)

Відзначимо, що входять в схему 10 види витрат роблять різний вплив на загальну суму витрат управління запасами. Величина деяких видів витрат може бути незначною і їх облік надмірно складний. Наприклад, втрати від дефіциту важко оцінити, тому що втрати обумовлені нематеріальними факторами - погіршення репутації. З цього на практиці всі види витрат об'єднань в дві основні групи: перша - витрати на розміщення (придбання) замовлень і друга на їх зберігання. При визначенні розміру замовлення потрібно мінімізувати ці рівноправні види витрат.

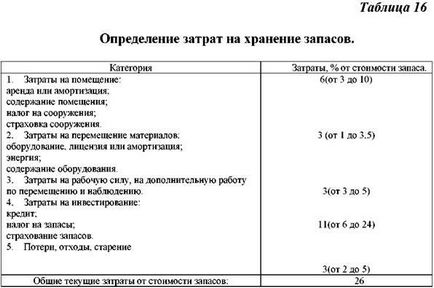

Витрати на зберігання запасів звичайного розраховуються у відсотках від вартості запасу (див. Тал. 16).

Відзначимо, що модель управління запасами не обов'язково повинна включати всі види витрат, так як деякі з них можуть бути не значними, а іноді облік всіх видів витрат надмірно ускладнює функцію сумарних витрат. На практиці якусь компоненту витрат можна не враховувати за умови, що вона не становить істотну частину загальних витрат. Цей фактор необхідно мати на увазі при вивченні різних моделей.

У той же час при придбанні та зберіганні запасів приймаються до уваги і не вартісні фактори. Маються на увазі гарантії щодо якості, досвід постачальника, упевненість в постачанні і перспективу взаємовідносин між постачальником та виробником.

Особливо виділяється транспортний фактор, який грає більш важливе значення. ніж ціна ресурсу. Наприклад, коли заявлена постачальником висока ціна на перевезення в 20 км. про здається вигідніше низьку ціну, встановленої постачальником, що знаходиться за 100 км.

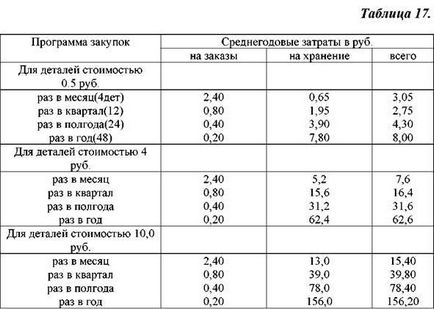

Розглянемо приклад розрахунку річних витрат на замовлення і зберігання матеріальних запасів.

Біржа Forex пропонує кожному бажаючому отримувати прибуток на коливаннях валютних курсів будь-яких світових валют легально, цілодобово, не виходячи з дому і навіть не маючи спеціальної освіти!

Підприємству необхідно придбати три різні деталі, закупівельна вартість кожної відповідно становить - 0,5, 4,0 і 10,0 руб.

Встановлено витрати на замовлення кожної партії - 0,2 руб. Витрати на зберігання однієї деталі складають 65% від їх вартості. Річні витрати деталей 48 шт. Розмір однієї закупівельної партії, встановлений постачальником - 4, 12, 24, 48 і більше в кожній упаковці.

Річні витрати на розміщення і зберігання запасу визначаються за такими формулами:

Річні витрати на розміщення (придбання) замовлення (Д): Д = А × С / F. де

А - витрати на замовлення кожної партії;

С - річні витрати деталей;

F - розмір однієї закупівельної партії.

Річні витрати на зберігання (Е)

Е = В × F / 2, де

В - витрати на зберігання однієї деталі,

Сумарні річні витрати (S) S = Д + Е,

Визначимо річні витрати на замовлення кожної партії: 1.) 0,2 × 48/4 = 2,4 руб.

2.) 0,2 × 48/12 = 0,8 руб. 3.) 0,2 × 48/24 = 0,4 руб. 4.) 0,2 × 48/48 = 0,2 руб.

Визначимо річні витрати на зберігання будь-якої партії для цієї деталі:

1.) 0,5 × 0,65 × 4/2 = 0,65 руб. 2.) 0,5 × 0,65 × 12/2 = 1,95 руб. 3.) 0,5 × 0,65 × 24/2 = 3,9 руб. 4.) 0,5 × 0,65 × 48/2 = 7,8 руб.

Визначимо сумарні річні витрати: 1.) 2,4 + 0,65 = 3,05 руб. 2.) 0,8 + 1,95 = 2,75 руб. 3.) 0,4 + 3,9 = 4,3 руб. 4.) 0,2 + 7,8 = 8 руб.

Розрахунки витрат на замовлення і зберігання деталей представлені в таблиці 17.

Підтримка запасів на мінімальному рівні збільшує підприємству прибуток. Тому головне завдання - знайти оптимальний рівень для кожної товарної позиції, тобто знайти найбільш низький рівень запасів, який відповідає вимогам виробництва.

Оптимальний розмір запасів повинен відповідати економічно оптимальному обсягом закупленої партії плюс деякий гарантійний запас. Оптимальний обсяг закупленої партії дорівнює обсягу матеріалів, який використовується при нормальному ході виробничого процесу для випуску партії продукції оптимального розміру. Оптимальний розмір замовлення визначається за критерієм мінімізації сукупних витрат на зберігання, повторення замовлення і розраховується за формулою Вільсона.

EOQ - економічний розумний розмір замовлення;

Д - річна потреба замовляється матеріалу;

Про - витрати на поставку одиниці замовляється матеріалу (руб.);

Н - річні витрати на зберігання одиниці.

Приклад. На підприємстві протягом року споживається 2400 шт. деталей. Витрати на зберігання складають 5 руб. / Шт. за місяць, а на поставку одного замовлення - 150 руб. Оптимальний розмір поповнення запасів (величина замовлення) складе:

Якщо підприємство влаштовують терміни розміщення замовлення, то така кількість замовляється в установлений термін подачі заявки.

Другий показник характеризує інтервал часу між замовленнями (t) і розраховується за формулою:

t = N Ч EOQ / Д = 12 × 110/2400 = 1320/2400 = 0,55 місяця.

N - число місяців в періоді.

Третій показник число закупівель на рік (К) визначається за формулою:

К = 12 / t = 12 / 0,55 = 21,8 або 22 рази в рік.

t - інтервал часу між закупівлями.

В економічній літературі для визначення оптимального розміру замовлення використовується формула Матца - Каррі - Франка (До ГРЗ).

З рз - вартість розміщення замовлення,

Р м річна витрата матеріалу,

Ц - ціна матеріалу за одиницю,

П - передбачувана ставка річного%,

Т р - транспортні витрати.

Додатковий показник число закупівель на рік визначається за формулою:

Р м річна витрата матеріалу.

Розглянемо приклад. Підприємством зроблено замовлення № 10 на придбання матеріалу, вартість розміщення замовлення 150тис. руб. річна витрата матеріалу 10 тонн, ціна матеріалу за тонну 50 руб. передбачувана ставка річного відсотка - 3,5 транспортні витрати повинні скласти 102,5 тис. руб.

Число закупівель дорівнює 2 (10: 5).

Оптимальний розмір замовлення забезпечує мінімальну величину сумарних витрат. З ростом величини замовлення кількість розміщених протягом року замовлень буде зменшуватися. Зростання величини замовлення знижує витрати на розміщення замовлення, одночасно збільшує витрати на зберігання, у зв'язку зі зростанням середньої величини запасу.

При визначенні оптимального розміру замовлення слід враховувати наступні моменти.

Якщо підприємство замовляє великі партії, то отримує знижку з ціни і закупівельні витрати на одиницю матеріалів знижуються, отже.

Чим більше замовлення, тим нижче витрати на одиницю матеріалів.

З іншого боку, зі збільшенням розміру замовлення зростають складські витрати. отже:

Чим більше замовлення, тим вище витрати на зберігання.

Точка економічного замовлення повинна знаходитися в точці рівності витрат на розміщення і зберігання. Для дорогих деталей витрати на розміщення незначні, і основний тягар падає на витрати по зберіганню. Витрати можуть бути мінімізовані, якщо деталі малої вартості замовляти великими партіями через тривалі інтервали, а дорогі замовляти частіше, але дрібними партіями.

Для того щоб весь час підтримувати розмір запасів на оптимальному рівні, важливо знати, коли поповнювати запас і яким має бути розмір замовлення на поповнення, тобто відповісти на два основних питання управління запасами.

Відповідь на перше питання залежить від типу системи управління запасами. Якщо система передбачає періодичний контроль через рівні проміжки часу, момент надходження нового замовлення зазвичай збігається з початком кожного інтервалу часу.

Якщо передбачений безперервний контроль, то точка замовлення визначається рівнем запасу, при якому розміщується нове замовлення.

Відповідь на друге питання вирішується через розмір замовлення, що визначає оптимальну кількість запасів, яке необхідно постачати кожен раз.

Вирішувати такі завдання дозволяють економікоматематіческіе методи

оптимізації, які полягають в тому, що якась функція (у разі керування запасами - функція витрат, так як вони повинні бути мінімальними) досліджується на критичні точки - m ах або min. В результаті знаходиться значення (оптимальне) керованої змінної.

При управлінні запасами, як було сказано вище, такий змінної стає розмір замовлення на поповнення запасу (Q *). Тоді задача визначення оптимального розміру партії зводиться до мінімізації річних витрат, які можуть бути виражені формулою:

А витрати, пов'язані з постачанням і представляють собою витрати на оформлення та здійснення поставки;

# 955; річний попит або річне споживання якогось матеріалу, напівфабрикату або товару (запасу);

С - ціна одиниці матеріалу, напівфабрикату або товару (запасу);

I - витрати по утриманню запасу.

У це рівняння не включаються два типи витрат - непрямі з тримки зберігання запасу (рівні найбільшою нормі прибутку на капітал, вкладений в запаси) і витрати, пов'язані з введенням інформаційної системи. Ці витрати дуже конкретні і залежать від характеру діяльності та розміру окремого підприємства, тому включення їх в модель в загальному вигляді неможливо, але на рівні підприємства бажано.

Якщо рівняння річних витрат на придбання, транспортування і зберігання запасу продифференцировать по Q *. прирівняти похідну до нуля (тобто знайти мінімум функції) і вирішити щодо Q *, то вийде вираз, відповідне мінімальним сумарним річним витратам:

При вирішенні завдань управління запасами важливе значення має час циклу поставки.

Час циклу поставки впливає на прийняття рішення про поповнення запасів.

Час циклу поставки матеріалів - це сумарний час, необхідне для забезпечення матеріалами, починаючи від виписки вимог на придбання матеріалів до отримання їх на підприємстві. Час циклу поставки складається з часу, що витрачається відділом постачання для розміщення замовлення, терміну відвантаження, зазначеного постачальником і часу транспортування матеріалів після відвантаження.