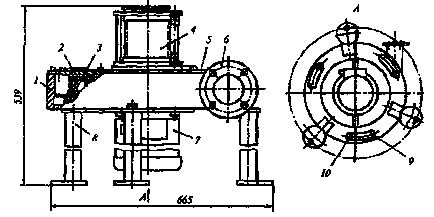

Ентолейтори РЗ-БЕР (рис.) Призначений для додаткового подрібнення крупок і дунст після вальцьових верстатів з шорсткими вулицями 1. 3-й розмельних систем.

Мал. Ентолейтори РЗ-БЕР

Ентолейтори є суцільнометалеву конструкцію і складається з наступних основних вузлів: корпуса 1, приймального 4 і випускного 6 патрубків, приводу, ротора.

Ротор, який складається з двох сталевих дисків 2 діаметром 430 мм, розташований всередині корпусу 1. Між деками розташовані два концентричних ряду втулок 3 по 20 в кожному ряду. Діаметр втулок зовнішнього ряду 14 мм, внутрішнього -10 мм. Висота робочої камери ротора 35 мм.

Корпус 1 в формі «равлики» виготовлений з сірого чавуну. У корпусі є випускний патрубок 6 діаметром 80 мм для виходу подрібненого продукту. Зверху до корпусу болтами кріпиться сталева кришка 5, в центрі якої встановлений приймальний патрубок 4 діаметром 120 мм. У нижній частині (днище) корпусу є три отвори для очищення робочої камери від продукту. Отвори 9 закриті кришками, поворот яких здійснюється рукояткою 10. Корпус за допомогою трьох стійок 8 підвішується до стельового перекриття або кріпиться до підлоги (на рис. Показаний варіант установки на підлозі).

Привід Ентолейтори здійснюється від фланцевого електродвигуна 7.

Технологічний процес в Ентолейтори відбувається наступним чином. Продукт після подрібнення в вальцьовому верстаті по гравітаційному і пневмотранс-кравця трубопроводу надходить в приймальний патрубок 4 Ентолейтори і потрапляє через отвір у верхньому диску ротора в його робочу камеру. Під дією відцентрових сил інерції і повітряного потоку продукти розмелювання зерна рухаються від центру до периферії ротора. Внаслідок багаторазових ударів об втулки і корпус зер-нопродукти додатково подрібнюються, а спресовані грудки руйнуються. Подрібнений продукт виводиться через патрубок 6 і надходить в продуктопровід пневмотранспортной мережі.

За даними випробувань Ентолейтори, після вальцового верстата 2-й розмельних системи, витяг борошна (прохід сита № 43 ш) склало 26%.

При налаштуванні машини на холостому ходу перевіряють напрямок обертання ротора (за годинниковою стрілкою з боку прийому); затяжку різьбових з'єднань; наявність і якість мастила в підшипниковому вузлі електродвигуна; герметичність під'єднання приймального і випускного патрубків.

Оперативне регулювання під навантаженням полягає в зміні підсосу повітря на вихлопі Ентолейтори при осьовому зміщенні подсоса гумової манжети за рахунок відкриття або закриття поздовжніх отворів воздухопровода.

Технічна характеристика Ентолейтори РЗ-БЕР

Продуктивність, т / год. 1,5. 2,3

Діаметр ротора, мм. 430

Зовнішній діаметр корпусу, мм. 550

Частота обертання ротора, хв -1 3000

Зазор між ротором і корпусом, мм. 40

Потужність електродвигуна, кВт. 4

Габаритні розміри, мм. 665x651x539

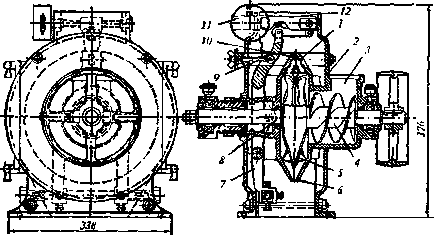

Дисковий деташер А1-БДГ (рис.) Призначений для подрібнення проміжних продуктів після вальцьових верстатів 1-й, 2-й шліфувальних і 4. 10-й розмельних систем з мікрошероховатость робочою поверхнею вальців.

Деташер складається з наступних основних вузлів: корпуса 2, ротора 8 з розташованими на ньому диском 10 і шнеком 4, приймального отвору 3.

Мал. Деташер А1-БДГ.

Диск 1 відлитий разом з корпусом деташер, а диск 10 може переміщатися уздовж ротора 8 і притискатися до нерухомого диску 1 за допомогою важільного механізму 7 з противагою 11 на важелі 12. Продукт надходить в приймальне отвір 3 і подається шнеком 4 в робочий простір між дисками. Тут під впливом зірочки 5 продукт перетирається і в розпушеному вигляді виходить через зазор 6 між дисками 1 і 10.

Положення маховичка 9 фіксується гайкою. Окружна швидкість зірочки дискового деташер при розуміли дунст 7. 9 м / с, навантаження на 1 см довжини окружності диска 120. 145 кг / (см-сут); при розуміли нижніх сходів з вимильних систем відповідно приймають швидкість 5. 6 м / с і навантаження 85. 95 кг / (см-сут). Відстань між зовнішніми крайками диска, виміряний вздовж вала, рекомендується приймати при пропуску дунст не більше 150 мкм і нижніх сходів не більше 250 мкм.

Привід деташер від електродвигуна через пружну муфту, виконану з двох напівмуфт з гумовим вкладишем, що забезпечує компенсацію невеликий несоосности валів електродвигуна і ротора і передачу необхідного крутного моменту. Муфта закрита огорожею, електродвигун встановлений на невеликій зварної рамі.

Технологічний процес обробки продукту в деташер здійснюється наступним чином. Після вальцового верстата продукт самопливом або через систему пневмотранспорту направляють через прийомний отвір 3 в робочу зону. Тут він підхоплюється дисками ротора, відкидається до внутрішньої поверхні корпусу і поступово переміщається до випускного патрубка. В результаті багаторазових ударів і тертя частинок про диски і корпус відбувається руйнування агломератів частинок.

За даними випробувань, витяг борошна, отриманої при подрібненні продукту в вальцьовому верстаті 1-й шлифовочной системи і дискових деташер, становить 14. 14,5%, зольність борошна - близько 0,44%.

При налаштуванні машини на холостому ходу перевіряють: напрям обертання ротора (за годинниковою стрілкою з боку електродвигуна); наявність і якість мастила підшипникових вузлів; герметизацію всіх з'єднань.

Технічна характеристика дискового деташер А1-БДГ

Продуктивність, т / год. 0,4. 0,6

Діаметр циліндричного корпусу, мм. 300

Частота обертання ротора, хв -1. 695

Діаметр ротора, мм. 290

Потужність електродвигуна, кВт. 1,5

Габаритні розміри, мм. 1040x338x376