Декомпресійний механізм двигуна СМД-14

Декомпресійний механізм призначений для полегшення запуску двигуна і прокручування колінчастого вала вручну при регулюванні.

Він складається з двох валиків 16 (див. Рис. 10), що обертаються в отворах стійок коромисел; важеля 12 управління декомпресійним механізмом з валиком 15, розташованим в отворі корпусу декомпрессионного механізму; корпусу 13, прикріпленого до кришки ковпака головки циліндрів; рукоятки 9, сидить на осі 10; сполучної тяги 11.

Валики 16 з'єднані між собою торцевими виступами і пазами. На валах є зрізи, розташовані проти кожного клапана.

При вимкненому положенні рукоятки 9 валики своїми зрізами звернені в сторону коромисел клапанів і не перешкоджають повному їх закриттю. При повороті рукоятки у включений стан валики, повертаючись, циліндричної поверхнею впираються в коромисла і відкривають все клапани. Поворот рукоятки від одного положення до іншого обмежується упорами на важелі 12 і корпусі 13. Рукоятка утримується в крайніх положеннях за допомогою фіксатора.

Догляд за механізмом розподілу. Догляд за механізмом розподілу полягає в

перевірці і регулюванню зазору між торцем стрижня клапана і бойком коромисла, перевірці герметичності клапанів і осьового переміщення розподільного вала.

Збільшення зазору між торцем стрижня клапана і бойком коромисла викликає стукіт клапана. При зменшенні зазору внаслідок нещільного прилягання обгорають фаски випускних клйпанов, заїдають стрижні в напрямних втулках. Потужність двигуна падає, і збільшується питома витрата палива.

Зазор між торцем стрижня клапана і бойком коромисла на холодному двигуні повинен бути для впускних клапанів 0,4 мм, для випускних - 0,45 мм.

Для перевірки і регулювання зазору необхідно підняти боковини верхнього щита капота, зняти кришку ковпака головки циліндрів, попередньо очистивши її від бруду, і включити декомпресійний механізм.

Повертаючи колінчастий вал рукояткою, встановити поршень першого циліндра в ст. м. т. в кінці такту ежата. В цьому випадку обидва клапана першого циліндра будуть закриті. Поршень встановлюють в ст. м. т. за допомогою настановної шпильки, ввернутой в картер маховика. Для цього вивертають її з картера, вставляють ненарезанним кінцем в той же отвір і провертають маховик до тих пір, поки шпилька не ввійде в отвір.

Вимкнувши декомпресійний механізм, перевіряють щупом зазор і, якщо необхідно, регулюють його гвинтом коромисла.

Регулювати зазори між торцями стрижнів клапанів і бойками коромисел інших циліндрів рекомендується відповідно до порядку роботи циліндрів двигуна 1-3- 4-2. Для регулювання зазорів в кожному наступному циліндрі потрібно провертати колінчастий вал на півоберта. Після регулювання зазорів ставлять на місце кришку ковпака і закривають боковини верхнього щита капота.

Перевіряють щільність прилягання клапанів до гнізд головки циліндрів і, якщо необхідно, притирають клапани при технічному догляді № 3 через 960 годин роботи двигуна. Для притирання клапанів необхідно зняти головку циліндрів і розібрати клапанний механізм.

Перед притиранням очищають від нагару і промивають в гасі клапани, гнізда клапанів і напрямні втулки. Наносять на гніздо шар пасти ГОІ № 0 або шар притирочное мазі, що складається з чистого автотракторного масла і наждачного порошку № 0. подеколи-дивают під клапан слабку пружину і притирають його до гнізда за допомогою спеціального пристосування або ручного дриля. В процесі притирання повертають клапан на УЗ-7<

обороту в одну і іншу сторону, злегка

притискаючи і відпускаючи його.

Клапан притирают до тих пір, поки на його фаске чи не з'явиться матова рівна кільцева смужка шириною не менше 1,5 мм. Різниця ширини притертою смужки не повинна перевищувати 0,6 мм.

При використанні притирочное мазі необхідно додатково притертися клапан маззю з наекдачним порошком № 00, поки не будуть виведені ризики на притираються поверхнях.

Після закінчення притирання промивають клапан і гніздо гасом. Потім прішліфовивать їх, рясно змочуючи сумішшю гасу з маслом. При цьому, натискаючи на клапан, повертають його щодо гнізда.

Щільність прилягання клапанів перевіряють після складання клапанного механізму, заливаючи гас у впускні канали головки циліндрів. При цьому протягом 3-5 хв не повинно бути течі.

При значному зносі і обгоранні перед притиранням сідла попередньо раззенкуйте-ють спеціальними зенкерами, а фаски клапана шліфують. Утопання тарілок клапанів відносно площини голівки циліндрів допускається не більше 3,5 мм. У разі заміни старого утопание нового клапана відносно площини головки циліндра після притирання має бути 1,15-1,6 мм. При меншій величині утопанія можливі удари клапана про днище поршня.

При знятті головки циліндрів для притирання клапанів очищають від нагару стінки камер згоряння і гнізда клапанів. Для полегшення зняття нагару попередньо змочують його гасом.

При установці головки циліндрів необхідно оглянути її прокладку. Вона не повинна бути пошкоджена. Її встановлюють широкої стороною окантовки до блок-картера.

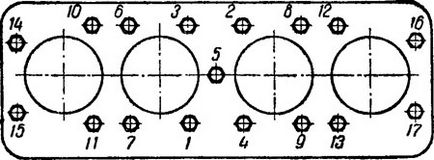

Гайки кріплення головки циліндрів затягують рівномірно в кілька прийомів, в послідовності, зазначеної на малюнку 13. За один прийом гайку затягують на 1-2 межі. Момент затягування 20-22 кгм.

Мал. 13. Послідовність затягування гайок кріплення головки циліндрів.

Осьове переміщення розподільного вала регулюють при зносі бурту втулки переднього підшипника, а також при знятті і подальшій установці кришки картера розподільних шестерень. При регулюванні наполегливий гвинт 16 (див. Рис. 8) ввинчивают до упору в підп'ятник розподільного вала. Потім вигвинчують його на XU - '/ 2 обороту і контрять гайкою.

Одночасно з перевіркою зазорів в клапанах перевіряють зазор між валиками декомпрессионного механізму і коромислами. При вимкненому декомпресійним механізмі і закритому клапані зазор повинен бути не менше 0,8 мм. При зменшенні зазору підпилюють зріз на валиках.