Будівництво доріг до теплової електростанції

Індустрія: Теплові електростанції

Будівництво резервуарів для мазуту теплової електростанції

Індустрія: Теплові електростанції

Будівництво об'єктів гидрозолоудаления теплової електростанції

Індустрія: Теплові електростанції

Димові труби і газоходи теплової електростанції

Індустрія: Теплові електростанції

Умови вибору майданчика будівництва теплової електростанції

Індустрія: Теплові електростанції

Генеральний і ситуаційним плани теплової електростанції

Індустрія: Теплові електростанції

Вимоги до компонування генплану теплової електростанції

Індустрія: Теплові електростанції

Вимоги до комунікацій і доріг теплової електростанції

Індустрія: Теплові електростанції

Компонування основних будівель і споруд теплової електростанції

Індустрія: Теплові електростанції

Будівельна компоновка головних корпусів теплової електростанції

Індустрія: Теплові електростанції

Підземне господарство головного корпусу теплової електростанції

Індустрія: Теплові електростанції

Фундаменти котлів головного корпусу теплової електростанції

Індустрія: Теплові електростанції

Споруди електричної частини теплової електростанції

Індустрія: Теплові електростанції

Споруди технічного водопостачання теплової електростанції

Індустрія: Теплові електростанції

На теплових електростанціях споруджуються в основному димові труби з одним або декількома сталевими газовідвідними стволами в одній залізобетонної оболонці і з підвісним газовідвідним стволом з кремнебетонних панелей в залізобетонній оболонці. Розпочато проектування і будівництво двошарових димових труб для ТЕС, що працюють на низькосірчистих паливах. Димова труба являє собою залізобетонну оболонку з внутрішнім монолітним футерувального шаром з полімер або сілікатполімербетона.

За даними інституту Теплопроект близько половини димових труб висотою 120-180 м передбачається побудувати з футеровкою з кислотостойкого цегли з кільцевих вентильованим зазором.

Основним недоліком труб такої конструкції є підвищення тривалості їх будівництва. Наприклад, спорудження тільки футерування димової труби висотою 320 м з діаметром умовного проходу 10,6 м займає 1 рік, подовжується і термін зведення залізобетонної оболонки труби в зв'язку з необхідністю виконання консолей через кожні 10 м. Крім того, через наявність таких консолей виключається можливість застосування при зведенні оболонки ковзної опалубки.

До теперішнього часу на об'єктах Міненерго СРСР введені в експлуатацію і знаходяться в стадії будівництва 13 димових труб зі сталевими газовідвідними стволами висотою 150-320 м, з них одна труба - з одним, три - з трьома і дев'ять - з чотирма сталевими газовідвідними стволами.

Для сталевих газоотводящих стовбурів характерні монтажна технологічність і порівняно невеликі терміни зведення. Так, тривалість монтажу чотирьох сталевих газоотводящих стовбурів з усіма майданчиками, шахтами ліфта і сходами для димової труби висотою 250 м на Лукомльськой ГРЕС склала 6 міс (без урахування витрат часу на підготовчі роботи). При цьому зведення одного стовбура виконувалося за 30 днів.

На Запорізькій ГРЕС зведена димова труба висотою 320 м з підвісним газовідвідним стволом з кремнебетонних панелей. В результаті застосування індустріальних методів будівництва терміни спорудження газовідвідного ствола значно (в 4 рази) скорочені в порівнянні з нормативними термінами монтажу традиційної футеровки. Позитивний досвід будівництва димаря на Запорізькій ГРЕС послужив підставою для застосування збірних підвісних стовбурів з кремнебетона на Запорізькій (труба № 2), Вуглегірської, Молдавської, Ставропольської, Рефтинской ГРЕС, Таллінській ТЕЦ та інших ТЕС.

З метою зменшення пошкодження панелей при транспортуванні і виробництві робіт необхідно вдосконалити їх конструкцію, поліпшивши характеристики.

На Екібастузської ГРЕС зведена димова труба № 2, конструкція якої передбачає виконання монолітної футеровки. Основні переваги димарів з монолітної футеровкой - простота конструкції і можливість одночасного зведення оболонки і футерування в одній опалубці, а отже, скорочення термінів будівництва.

Основний будівельною організацією, яка спеціалізується на зведенні залізобетонних димових труб з цегляної футеровкою, є трест Спецжелезобетонстрой.

Для зведення залізобетонних оболонок димових труб в тресті використовується под'емнопереставная опалубка. Роботи зі спорудження димових труб проводяться в дві або три зміни, а на найбільш термінових об'єктах - безперервно за змінним графіком. Застосовувані трестом Спецжелезобетонстрой методи прогріву бетону дозволяють зводити залізобетонні димові труби цілий рік практично у всіх кліматичних районах Радянського Союзу. Основним методом обігріву бетону в зимових умовах є витримування його в рухомому тепляку з обігрівом робочих зон опалювальними агрегатами.

В якості основного методу зведення газоотводящих стовбурів димових труб в СРСР прийнятий метод підрощування. З огляду на технологічні можливості існуючого монтажного обладнання, цей метод як найбільш економічний застосовується для монтажу не тільки сталевих, але і кремнебетонних газоотводящих стовбурів. Підйомно-поліспастний система, за допомогою якої виробляються підйом і установка блоків газовідвідного ствола, збирається внизу, а потім піднімається на трубу електролебідкою і закріплюється в робочому положенні.

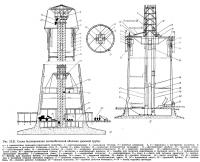

Мал. 13.21. Схема бетонування залізобетонної оболонки димової труби>

Об'єднання Гідроспецстрой Міненерго СРСР споруджує залізобетонні оболонки димових труб із застосуванням ковзної опалубки. Для спорудження оболонок димових труб, що мають максимальний зовнішній діаметр біля основи 32 м при товщині стінки від 0,8 внизу до 0,3 м в верху стовбура, змінна опалубка поставки НДР перепроектована інститутом Гід-роспецпроект. Управлінням Енерговисотспецстрой ВО Гідроспецстрой починаючи з 1972 р побудовані з цієї опалубкою залізобетонні димові труби висотою 180, 250 й 150 м на ТЕЦ-25, ТЕЦ-23 і ТЕЦ-26 Мосенерго. На рис. 13.21 наведені схеми споруд оболонок димових труб в підйомно-переставний і ковзної опалубки.

Проектні марки бетону оболонок труб прийняті наступні: по міцності М300, морозостійкості Мрз-200, водонепроникності В8.

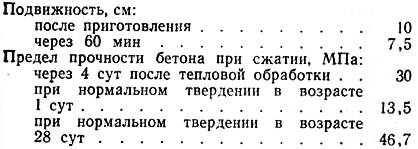

Середня швидкість ковзання опалубки при зведенні залізобетонної оболонки димової труби на ТЕЦ-25 дорівнювала 2,1 м / сут. Міцність бетону через 6-8 години після розпалубки становила 0,16-0,25 МПа.

Введення комплексної добавки дозволило інтенсифікувати процеси твердіння бетону і збільшити швидкість бетонування оболонки в середньому на 10%.

На ТЕЦ-23 швидкість підйому опалубки при застосуванні комплексної добавки (0,15% СДБ + 1% NaNO3) досягала 3,5 м / сут.

На будівництві труби ТЕЦ-26, що здійснювався в зимових умовах з обігрівом бетону електрокалорифера, також використовувалася комплексна добавка (0,2-0,4% СДБ + 0,5% Na2 SO4), що дозволило скоротити тривалість теплової обробки на 15%.

На будівництві Екібастузської ГРЕС-1 вперше в практиці енергетичного будівництва димові труби зовнішнім діаметром біля основи 32 м з товщиною стінки 0,8 м бетонувати за допомогою ковзної опалубки в умовах резкоконтинентального клімату. Для стовбура труби застосований бетон М400 (вище позначки 30,0 м - М350) морозостійкістю Мрз-200 і водонепроникністю В8. Вибір і підбір марки і складу бетону для стовбура димаря № 1 Екібастузської ГРЕС-1 здійснено інститутом Гідроспецпроект.

Міцність бетону приймалася на 20% вище проектної, щоб компенсувати нестабільність якості матеріалів (особливо портландцементу), недосконалість бетонного заводу і різкі перепади температури повітря.

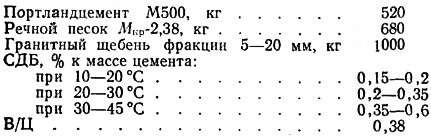

Конструкція опалубки зажадала забезпечення стабільної рухливості бетонної суміші в місці укладання в опалубку 7-9 см за осадкою стандартного конуса. Бетонна ж суміш, призначена для укладання в опалубку, піддається частою перевалки і значно втрачає свою рухливість. У зв'язку з цим інститутом Гідроспецпроект запропонований наступний склад бетонної суміші (в розрахунку на 1 м 3):

При такому складі була отримана бетонна суміш з наступними характеристиками:

Догляд за бетоном здійснюється шляхом нанесення на поверхню труби плівкоутворювального матеріалу - розчину універсальної карбамндной смоли, а при відсутності смоли - шляхом безперервного поливу бетону. Зазначені заходи забезпечили отримання проектних характеристик бетону.

У процесі бетонування постійно проводиться контроль однорідності бетонної суміші.

Будівництво оболонок димових труб показало, що високі труби, що мають масивні нижні частини, до позначки 30,0-40,0 м доцільно бетонувати в підйомно-переставний опалубці, а вище - в ковзної.

Поверхнево-активні добавки (наприклад, СДБ), що уповільнюють втрату рухливості бетонних сумішей, слід вводити в кількості 0,15-1,6% маси цементу (в залежності від температури зовнішнього повітря).

Мал. 13.22. Графік залежності швидкості підйому ковзної опалубки від температури повітря>

Результати досліджень та досвід бетонування в ковзній опалубці показали, що швидкість підйому опалубки необхідно призначати з урахуванням температури зовнішнього повітря (рис. 13.22), якості бетону, мінералогічного складу застосовуваного цементу, виду і кількості що вводяться хімічних добавок. При температурі повітря 20 ± 5 ° С швидкість підйому ковзної опалубки повинна бути не менше 3 м / сут. При підвищенні температури повітря швидкість бетонування повинна бути відповідно збільшена, з тим щоб міцність бетону після розпалубки перебувала в межах 0,1-0,3 МПа.

Перед початком спорудження димової труби будівництво повинно бути забезпечено пленкообразующими матеріалами або обладнанням для безперервного зволоження бетону і його укриття.

Чи сподобалася вам ця публікація?