Найбільш широко в хімічній промисловості застосовують барабанні вакуум - фільтри. За конструкцією ці фільтри підрозділяють на апарати з зовнішньої і внутрішньої фільтруючою поверхнею.

Стандартні барабанні вакуум - фільтри з поверхнею фільтрації від 1 до 40 м 2 мають барабан діаметром 1 - 3 м. Довжиною 0,35 - 4,0 м. Барабан здійснює від 0,1 до 3 оборотів в хвилину. Необхідна потужність двигунів фільтра 0,1 - 4,5 кВт.

Основний робочий орган барабанного вакуум - фільтра - повільно обертається барабан з подвійною стінкою, простір між стінками якого розділене радіальними перегородками на ряд осередків (секторів).

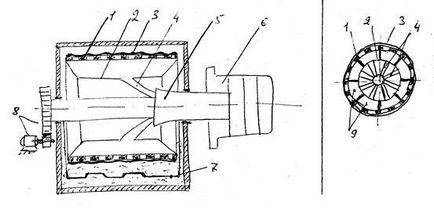

Мал. 6.5 Барабанний вакуум - фільтр із зовнішнього фільтруючою поверхнею.

1 - перфорований барабан;

2 - суцільний внутрішній барабан;

3 - фільтруюча тканина;

4 - дренажна вакуумна труба;

5 - порожниста цапфа вала;

6 - розподільна головка (складається з нерухомої і рухомої частин);

7 - маятникова мешалка;

9 -сектором барабана.

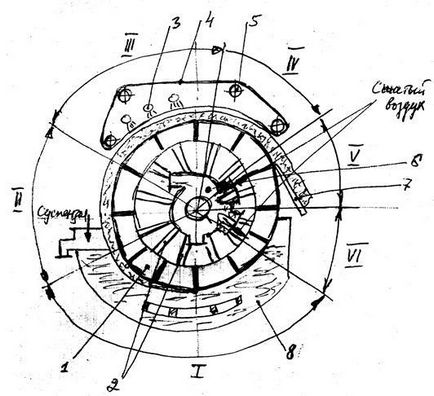

Мал. 6.6. Схема роботи барабанного вакуум - фільтра.

На кожному осередку послідовно відбуваються різні стадії процесу. Осередки барабана 1, знаходяться в зоні I (фільтрування), занурені в суспензію (корито 8) і через розподільний пристрій 6 з'єднані зі збіркою основного фільтрату і з вакуумною системою. Під дією вакууму відбувається фільтрація суспензії. На поверхні барабана утворюється осад, фільтрат збирається в порожнинах осередків і через дренажні труби 2 і розподільний пристрій відводиться в збірник. У міру руху осередку в межах цієї зони товщина осаду поступово збільшується. У зоні II (перше зневоднення) осередки вже не занурені в суспензію, але ще з'єднані зі збіркою основного фільтрату. Тут відбувається перше зневоднення осаду під дією вакууму повітрям, витісняє рідина з пір осаду.

У зоні III (промивка) осад зрошується промивної рідиною, що надходить на його поверхню з форсунок 3 через пори тканини 4, натягнутої на рамки 5. Тут осередки з'єднані через розподільний пристрій зі збіркою промивної рідини.

У зоні IV (друге зневоднення) осад НЕ зрошується, але осередки залишаються з'єднаними зі збіркою промивної рідини.

Потім в зоні V (видалення осаду) з розподільчого пристрою в осередку подається стиснене повітря. При деформації і коливаннях фільтрувальної тканини осад від неї відділяється і падає на ніж. З ножа осад зісковзує в бункер - збірник.

Регенерація (очищення) тканини відбувається в зоні VI. Тут осередок занурена в суспензію і в неї з розподільного пристрою подається стиснене повітря. При барботаже повітря через суспензію відбувається відмивання тканини від частинок, що застрягли в її порах.

Розподільний пристрій (головка) складається з круглого корпусу, чарунковій і розподільної шайб. Корпус розділений перегородками на відсіку і забезпечений штуцерами. Чарункова шайба, має по колу ряд отворів (по числу осередків фільтра) і обертається разом з барабаном. Розподільна шайба, закріплена на нерухомому корпусі розподільчої головки, має секторні вікна. Шайби пришліфованою і притиснуті один до одного під дією вакууму і пружини.

Для зняття осаду з барабана в залежності від його властивостей і товщини застосовують різні пристрої: різного типу ножі, спеціальні валики, шнури, сітки, перфоровані ролики, туго натягнуті струни, «сходять» полотна.

Залежно від призначення барабанні вакуум - фільтри виготовляють з різними кутами занурення барабана в суспензію. Фільтри малого занурення (Ð 80 ° - 160 °) призначені для легко фільтровану суспензій і використовуються в основному в гірничорудній промисловості. Для важко фільтровану (дрібнозернистих) суспензій використовують фільтри з кутом занурення близько 200 °. Фільтри загального призначення мають кут занурення в межах 135 ° - 145 °. Найбільший кут занурення (210 ° - 270 °) мають фільтри для низько концентрованих суспензій з волокнистої твердої фазою.