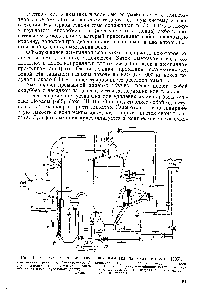

Мал. 111-31. Установка для вилучення аміаку з коксового газу [605]

Запропоновано також використовувати розчин моноамонійфосфат для вилучення аміаку з коксового газу. При цьому утворюється діамонійфосфат [c.521]

У хімічній технології широко застосовується так званий принцип протитоку. Наприклад, для уловлювання аміаку з коксового газу встановлюють чотири скруббера (вежі), в яких вода, що поглинає аміак, рухається назустріч коксового газу. Свіжий коксовий газ надходить в перший скруббер, чиста вода - в четвертий скруббер, де витягує з газу незначні кількості аміаку, що не зайняті в попередніх скрубберах. У перший скруббер потрапляє під так, вже містить аміак зустрічаючи багаті аміаком гази, вона поглинає ще кілька аміаку. Таким чином досягається найбільш повне вилучення аміаку і виходить більш концентрований розчин. За принципом протитечії працює також більшість теплообмінників (холодильники, підігрівачі, конденсатори, регенератори і ін.). [C.16]

Коксохімічні і нафтопереробні заводи є не тільки постачальниками серосодержащего сировини у вигляді сірководневого газу, але і споживачами сірчаної кислоти. необхідної, наприклад, для отримання аміаку з коксового газу. Тому використання витягується з газів сірководню для переробки його на місці в сірчану кислоту дозволить звільнити транспорт від зустрічних перевезень сірчаної кислоти і забезпечити зазначені заводи власної сірчаною кислотою. [C.53]

Для інтенсифікації процесу абсорбції аміаку водою застосовують також апарати, що працюють в пінному режимі Для вилучення аміаку з коксового газу встановлюють багатоступінчасті абсорбери (до 10 секцій). Інтенсивність абсорбції в цих апаратах в 45-100 разів вище, ніж в звичайних до лоннах з насадкою. Температура газу на вході в абсорбер становить 16-20 ° С, на виході з абсорбера - 9-14 ° С, температура рідини на вході дорівнює 7-13 ° С і на виході 14- 19 Тиск газу перед апаратом становить 40- 70 мм рт . ст. Коефіцієнт абсорбції може бути обчислений за формулою [c.262]

Сатураторні спосіб переробки синтетичного аміаку в сульфат амонію принципово не відрізняється від описаного вище. Обсяг газу. що проходить через апарат. в цьому випадку значно менше, ніж при добуванні аміаку з коксового газу. тому сильно зменшуються і розміри сатураторів. Цей спосіб має істотні недоліки, до яких відноситься перш за все велике гідравлічний опір сатуратора з пасткою, що викликає підвищення витрати електроенергії при роботі газодувок. У сатураторі виділяються досить дрібні кристали сульфату амонію. мають порівняно високу вологість (2-3%) після центрифугування .. [c.55]

До XX століття джерелами засвоюваного азоту були природні нітрати нітрат натрію (Чилі) і нітрат калію (Індія). З кінця XIX століття почалося промислове витяг аміаку з продуктів коксохімічного виробництва (прямий коксовий газ), яке зберегло своє значення до теперішнього часу. Вихід аміаку при цьому становить близько 4 кг на тонну виробленого коксу. Так, в 1978 році при світовому виробництві коксу 310 млн. Тонн, це відповідало 1,3 млн. Тонн аміаку. [C.189]

Виборче витяг сірководню можна проводити без циркуляції, з частковою циркуляцією і з повною циркуляцією поглинаючої розчину чітко розмежувати ці три групи процесів неможливо. Для вилучення аміаку з коксового або генераторного газу зазвичай застосовують процеси першої або другої групи. Велика частина міститься в газі аміаку абсорбується одночасно з сірководнем і використовується як активний агент в поглинальному розчині. [C.74]

Описано [37] процес виділення піридинових основ з коксового газу. застосовуваний в поєднанні з непрямим витяганням аміаку. При нормальних умовах роботи близько 82% піридинових підстав. спочатку містилися в очищеному від смоли газі. переходять в гази, що скидаються з сатуратора в атмосферу. Процес виділення піридинових підстав полягає в пропущенні горючих газів з сатуратора через другий сатуратор, що містить 50% -ную сірчану кислоту. температуру якої підтримують приблизно на 10 ° вище, ніж температура газового потоку. Таким шляхом конденсируют достатню кількість водяної пари для розведення безперервно додається концентрованої сірчаної кислоти до 50%. Розчин сірчанокислого пиридина направляють (безперервно або періодично) в другій апарат і нейтралізують аміаком. Відповідно регулюючи добавки аміаку, можна отримувати слабкі і сильні підстави окремо. У присутності великого надлишку сірчаної кислоти (близько 200%) в абсорбційну рідина переходить близько 90% піридинових підстав. містяться в газах з сатуратора. Обидва насичені розчину містять 250-300 г піридинових підстав в 1 кг. [C.246]

Далі газ підігрівають паром до 50-60 ° С і направляють на витяг аммпака, що здійснюється шляхом взаємодії його з сірчаною кислотою (одержуваний при цьому сульфат амонію є добривом). На цю ж стадію подають аміак, відганяють з води, що утворюється при первинному охолодженні коксового газу. Сірчана кислота одночасно пов'язує містяться в газі пірідіновиє підстави в сульфат піридину. з якого потім в окремій установці виділяють пірідіновиє підстави. [C.93]

Коксовий газ після вилучення з нього на хімічному заводі смоли, аміаку, бензолу та інших хімічних продуктів повертається по подводящему і розподільного газопроводах до коксівним печей [c.92]

Звільнений від аміаку коксовий газ охолоджується в. кінцевих холодильниках. де відділяється нафталін, до 20-25 ° С (рис. 10). Потім газ подається в установку для вилучення бензольних вуглеводнів. знаходяться в газі у вигляді пари. Найбільшого поширення в промисловості отримав метод [c.41]

С. Т. Рашевская. М. А. Вороішлова, Н. С. Гринкевич і М. Лапшина ще в 1942 р встановили повну придатність даної кислоти для отримання аміаку з коксового газу та отримання сульфату амонію замість вживаної зазвичай баштовій кислоти. Остання кислота, що містить не більше 0,02% оксидів азоту повністю денітруется. після чого передається в сатуратор для отримання сульфату амонію. Денітрація здійснюється при 40-50 ° С продувкою сірчаної кислоти коксівним газом. вводиться в кількості 45 па I т кислоти. [C.90]

Протягом багатьох років найбільш поширеним методом вилучення сірководню з газів була суха очистка окисом заліза в ящиках. Цей процес, що розглядається в гл. восьмий, все ще дуже широко застосовується в Європі. Однак іще наприкінці дев'ятнадцятого століття були запропоновані рідинні процеси очищення газів від сірководню з використанням Амміано а, що міститься в кам'яновугільному газі. Перший з таких процесів - промивка газу за необхідне кол1гчеством водного аміаку для практично повного поглинання всього міститься в газі НЗЗ і СОз - застосовувався для очищення коксового газу. Кислі гази надалі виділяли з розчину нагріванням, а регенерований розчин повертали назад в абсорбер. Максимальне вилучення двоокису вуглецю вимагало циркуляції великих обсягів рідини і значної витрати водяної пари на регенерацію розчину. внаслідок чого процес виявився економічно невигідним. Наступні неодноразові спроби розробити процеси очищення, подібні до описаних, також були невдалі переважно через тих же економічних факторів. [C.73]

У промисловості процес абсорбції використовують для поділу углеводородсодержащих газів на нафтопереробних установках. вилучення з коксового газу аміаку і вуглеводнів, очищення газів, що відходять з метою уловлювання цінних продуктів або знешкодження газоскид і в багатьох інших випадках. [C.154]

Витяг хімічних продуктів з коксового газу почало розвиватися ще пізніше - всього близько 70 років тому. Задовго до цього було відомо, що в коксовому газі міститься смола, яка вважалася покидьком і е знаходила застосована Були відомі також бензол. нафталін і аміак, але технік довго ие могла дозволити завдання їх вилучення і ішользовг ня. [C.6]

Дивитися сторінки де згадується термін Аміак, витяг з коксових газів. [C.157] [c.257] [c.675] [c.32] [c.53] Технологія мінеральних солей (1949) - [c.571]