Основні дефекти підшипників і їх причини

Встановити причину виходу з ладу підшипника і визначити придатність його до подальшої роботи в більшості випадків можна на підставі зовнішнього огляду деталей і вимірів зазорів підшипника.

Знос робочих поверхонь - найбільш частий дефект підшипників електричних машин як загального, так і багатьох машин спеціального призначення. Пил, дрібний пісок, продукти зносу щіток і т. П. Змішуючись з мастилом, викликають абразивний стирання робочих поверховий Радіальний зазор і осьова гра підшипника збільшуються, а при сильному зносі досягають значних величин. Робочі поверхні приймають характерний матовий відтінок.

Якщо в підшипник абразивні частинки не потрапляють, то, як показують численні виміри підшипників, які відпрацювали в експлуатації і на стендах по кілька розрахункових довговічність, величини зазорів не виходять за межі, встановлені для нових підшипників. Отже, збільшення зазорів більш ніж на 2-3 мк, т. Е. На величину можливої похибки у вимірах, вказує на абразивний знос робочих поверхонь. Попадання абразивних частинок в підшипник може відбуватися як при монтажі, так і в процесі експлуатації електричної машини.

Бруд на робочому місці, зберігання мастила у відкритих банках, низька якість самої мастила, погана промивка або промивка в брудному бензині, відкрите зберігання як промитого підшипника, так і змонтованого на валу основні причини забруднення підшипника.

У роликових підшипників від попадання абразивних частинок відбувається також знос борту і на торці ролика з'являється уступ.

Абразивний знос робочих поверхонь може відбуватися також при їх значній корозії. Продукти корозії, змішуючись з мастилом, псують робочі поверхні, так само як і забруднення підшипника. Тому підшипники з глибокої корозією навіть на неробочих поверхнях відбраковують.

Слід зазначити, що в більшості машин загального призначення і в багатьох машинах спеціального призначення можна допустити підвищені в порівнянні з даними в додатках 1, 2 і 3 величини радіальних зазорів і осьової гри. Ці питання вирішуються в кожному конкретному випадку з урахуванням розміру підшипника, конструкції машини, вимог до величини допустимих зібрацій і визначається практикою експлуатації в кожному окремому випадку.

Втомне викришування металу на доріжках кочення кілець відбувається внаслідок втоми металу від дії багаторазових навантажень тілами кочення. Величина вогнища викришування металу залежить від часу роботи підшипника після утворення тріщин втоми, від яких починається викришування. Чим більше питомі (т. Е. Що припадають на кожен квадратний сантиметр) навантаження, чим вище обороти і сильніше вібрації, тим швидше поширюється викришування металу по довжині доріжки кочення. Підшипники, що мають викришування металу на робочих поверхнях, незалежно від величини вогнища викришування до подальшої роботи непридатні.

Поява усталостного викришування може статися з трьох основних причин: втоми металу після обробки розрахункової довговічності; як результат неправильного монтажу і збільшених навантажень; через погану якість підшипника.

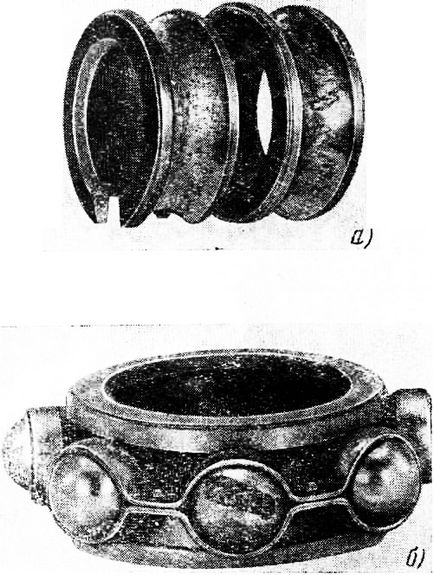

Мал. 1. Втомне викришування металу на робочих поверхнях підшипників. а - на внутрішньому кільці кулькового радіального однорядного підшипника після тривалої роботи від моменту початку викришування; б - на кульці кулькового радіального однорядного підшипника.

Причиною збільшених навантажень може з'явитися неправильний монтаж.

Пошкодження робочих поверхонь при монтажі експлуатації також різко зменшують працездатність підшипника. Як показали випробування, погіршення чистоти обробки доріжок кочення кулькових однорядних підшипників з 10-го класу чистоти на 9-й клас зменшує довговічність підшипника в 2 рази. Ще більш різко скорочується довговічність при подальшому зменшенні чистоти обробки. Звідси ясно, що потрапляння в підшипник твердих частинок, які погіршують чистоту робочих поверхонь підшипника, призводить до різкого зменшення його довговічності.

Поява викришування у роликового підшипника на краю доріжки кочення може бути наслідком перекосу зовнішнього кільця щодо внутрішнього через поганий монтажу, несоосности вала і посадкового місця в корпусі, неперпендикулярності (великих биття) опорних заплічок вала і корпуса.

Втомне викришування металу як наслідок недоліків виготовлення підшипника відбувається з наступних причин:

- зниження або підвищення твердості кілець і тіл кочення через порушення режиму термообробки; встановлюється вимірами твердості і перевіркою в лабораторії структури металу;

- шліфувальний опік - місцевий відпустку (зниження твердості) в результаті короткочасного різкого підвищення температури при шліфуванні;

- виявляється в лабораторії травленням в 3-6% -ному водному розчині азотної кислоти;

- недотримання геометричних розмірів, зазорів і биття кілець; неточне виготовлення тіл кочення. Заміри проводяться в лабораторії;

- погана якість металу - великі неметалеві включення, шлаковіни, рихлоти і ін. Виходять на ра "бочую поверхню деталей підшипника або розташовані поблизу неї; виявляються металографічним дослідженням в лабораторії;

Кольори мінливості можуть з'явитися в результаті неправильної посадки підшипників на вал або в корпус, так як надмірні натяг призводять до вибірці зазорів підшипника і як наслідок до нагрівання.

При значних навантаженнях і високих оборотах кольори мінливості сильний перегрів і заклинювання підшипника можуть бути наслідком викришування металу на робочих поверхнях.

Слід зазначити, що характер руйнування підшипника при роботі без змащення і від втомного викришування поверхні деталей різний.

Підшипники з квітами мінливості на робочих поверхнях деталей до подальшої роботи непридатні.

Руйнування штампованих сепараторів відбувається з наступних причин:

- від торкання про кільце через зношування гнізд сепаратора або неякісного його виготовлення; у підшипників малих розмірів з діаметром отвору менше 10 мм торкання об кільце допускається, але в цьому випадку чистота бортів і допуску на геометрію посилені;

- від появи викришування металу на робочих ДО "ріжках кілець; при появі викришування металу доріжках кочення кілець навантаження на сепаратор B03P ^ j стають; тому, якщо на кільцях є фарбують ч металу, то розрив сепаратора є його наслідком,

- руйнування масивних сепараторів відбувається також: через зношування сепаратора по центруючих поверхностям- при цьому виникають додаткові навантаження на сепаратор, які зі збільшенням зносу зростають; тому біля зруйнованого сепаратора необхідно уважно оглянути стан центрирующих поверхонь;

- як наслідок викришування на доріжках кочення кілець і роботи підшипника з недостатньою кількістю мастила.

Підшипники з зруйнував сепаратором відбраковуються. Крім того, до подальшої роботи не допускаються підшипники, які мають знос сепаратора, тріщини, грубі забоїни, обрив заклепок.

Після огляду підшипник перевіряється на легкість обертання. Перевірка проводиться повільним обертанням від руки зовнішнього кільця щодо внутрішнього в горизонтальній площині. При заїдання і пригальмовування проводиться повторна промивка в бензині. Якщо ненормальності усуваються, потрібно ретельніше оглянути робочі частини. Для перевірки наявності зазору між штампованим сепаратором і кільцями викруткою або іншим інструментом переміщують сепаратор з одного крайнього положення в інше. Сепаратор не повинен стосуватися бортів кілець.

До атегорія: - Підшипники кочення