Основним способом переробки термопластів є лиття під тиском. Готовий виріб виходить високої якості з високим ступенем точності і при цьому продуктивність знаходиться на високій позначці.

Якщо порівнювати лиття під тиском і пресування термопластів, то при першому способі можна виділити ряд переваг:

- висока продуктивність;

- висока точність розмірів і чистота готових виробів;

- мінімальна додаткова обробка виробів;

- економічність;

- можливість виготовлення виробів складної конфігурації, тонкостінних, зі слабкою арматурою, з довгими оформляють знаками;

- можливість повної автоматизації процесу виготовлення виробів.

У той же час, як і будь-який інший спосіб, лиття пластмас під тиском має крім переваг і недоліки:

- великі витрати на обладнання;

- висока вартість ливарних форм (прес-форм);

- неможливість уникнути дефектів при литті виробів з великими перепадами в товщині стінок.

На сьогоднішній день виділяють такі методи лиття під тиском:

- звичайне лиття під тиском;

- інтрузія;

- інжекційне лиття;

- метод лиття двошарових виробів ( «сендвіч-лиття») та ін.

Звичайне лиття під тиском

Суть: термопласт попередньо нагрівається в циліндрі до текучого стану і видавлюється поршнем у відносно холодну форму (прес-форма).

- простота використання обладнання

- наявність в машині системи регуляторів часу для контролю послідовності операцій циклу лиття.

- досить висока швидкість заповнення форми, на відміну від інтрузії.

- практично неможливо переробити непластифікованого полівінілхлориду та полиформальдегид через їх розкладання при тривалому впливі високих температур.

- зайве переуплотнение при литті великих деталей з великими поверхнями, довгою, масою.

Принцип роботи машини:

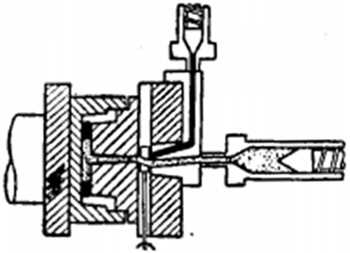

Малюнок 1 - Схема литтєвий машини

1 - пресова частина; 2, 4 - плити для кріплення литтєвий форми; 3 - ливарна форма; 5 - електронагрівачі;

6 - нагрівальний циліндр; 7 -поршень; 8 -гідравлічні циліндр; 9 - завантажувальний пристрій

Термопласт у вигляді гранул міститься в завантажувальний пристрій 9 нагрівального циліндра 6. Поршень 7 переміщує матеріал в зону обігріву циліндра 6, поршень 7 приводиться в рух гідроциліндром 8. Розплав, при русі поршня 7, під тиском впорскується в форму 3. Пресова частина забезпечує змикання форми , при цьому на плитах пресової частини 2, 4 кріпиться форма 3, і створює необхідне зусилля для її замикання при уприскуванні.

Суть: термопласт, для підвищення його плинності і прискорення заповнення форми, нагрівають до високої температури і її витримують на високій позначці до тих пір, поки форма повністю не заповниться. При цьому потрібно стежити за матеріалом і не прогавити момент початку деструкції матеріалу. Такий метод використовують для виготовлення товстостінних виробів в процесі интрузии.

Інтрузія - це спосіб формування товстостінних виробів на гвинтових ливарних машинах

- Пластикація термопласта, заповнення форми та часткове охолодження виробу відбувається одночасно;

- малий час перебування матеріалу при високо температурі і заповнення форми при невисоких тисках (порядку 20-25 МПа)

Пластикація - це процес перетворення пластмас в розплав за допомогою зовнішніх нагрівачів.

- можливість лити великогабаритні і масивні деталі;

- готовий виріб виходить з меншими внутрішніми напруженнями, ніж при звичайному лиття;

- низький тиск вимагає велику площу поперечного перерізу системи літників, в іншому випадку матеріал застигне раніше;

- мала швидкість заповнення форми;

Принцип роботи машини:

Процес лиття в литтєвий машині в режимі интрузии здійснюється в тій же послідовно, що і при звичайному лиття. Відмінність полягає лише в умовах заповнення форми та підживлення охолоджується деталі новими порціями матеріалу. Для такого лиття використовують черв'ячні машини.

інжекційне лиття

Суть: формування виробу здійснюється за рахунок зусилля инжекционной частини машини і зусилля замикання.

Спочатку відбувається замикання форми при невеликому зусиллі. Далі в форму подається точна кількість матеріалу, при цьому товщина стінок готового виробу набагато менше порожнини форми в момент впорскування матеріалу. У момент закінчення заповнення форми або через невеликий проміжок часу тиск у пресової частини підвищується, і зусиллям пуансона форми здійснюється остаточне формування виробу (рисунок 2).

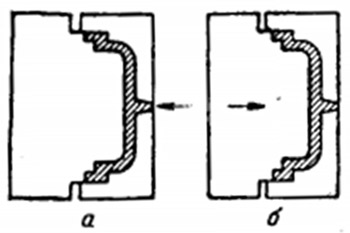

Малюнок 2 - ема лиття інжекційним методом

а - уприскування розплаву; б - пресування

Призначення пресової частини: надання матеріалу необхідної конфігурації і для підтримки тиску при його усадки.

- зменшення часу уприскування і зусилля замикання;

- усадка виробів менше;

- можливість лити тонкостінні деталі з термопластів з малою плинністю;

- рівномірний розподіл внутрішніх напружень.

- форми складніше і дорожче, ніж при інших методах;

- основною вимогою до виробу є те, що воно повинно бути симетричним і уприскування необхідно проводити в центрі вироби;

- необхідно використовувати спеціальні ливарні машини або переоснащувати вже мають звичайні ливарні машини.

«Сендвіч лиття»

Суть: отримують вироби, у яких зовнішня оболонка виготовлена з одного термопласта, а внутрішня частина вироби - з іншого матеріалу або того ж, але в іншому стані, наприклад, вспененном.

Особливість методу: спочатку видавлюється в ливарні форми матеріал для оболонки (рисунок 3) через один інжекційні циліндр, а потім через той же литник видавлюють інший матеріал з іншого инжекционного циліндра, який є спіненим наповнювачем.

Малюнок 3 - Схема процесу лиття двошарових виробів

- можливість створювати вироби з незвичайними властивостями;

- можливість використовувати для ядра вироби дешевший матеріал.

- використання спеціальної литтєвий машини;

- дорожнеча ливарних форм (дорожче на 10% звичайних);

- ливарні машини на 20-40% дорожче звичайних ливарних машин.