Вплив параметрів режиму зварювання під флюсом на формування шва

Режим автоматичного зварювання під флюсом включає ряд параметрів. Основні з них:

- сила зварювального струму,

- напруга дуги,

- швидкість зварювання,

- діаметр електрода,

- рід струму,

- полярність струму.

Параметри режиму зварювання вибирають виходячи з товщини зварюваного металу і необхідної форми зварного шва, яка визначається глибиною проплавлення і шириною шва. Режим зварювання визначають за експериментальними (довідковим) таблиць або наближеним розрахунком з подальшою перевіркою на технологічних пробах. Зазвичай режим зварювання вибирають в наступному порядку: в залежності від товщини зварюваного металу вибирають діаметр електродного дроту, потім в залежності від діаметра встановлюють силу зварювального струму, далі швидкість подачі електрода і швидкість зварювання. Зразкові режими автоматичного зварювання під флюсом наведені в табл. 1.

Таблиця 1. Режим зварювання під флюсом

Товщина металу, мм

Нижче розглядається вплив перерахованих параметрів режимів на формування шва і наводяться рекомендації до їх вибору.

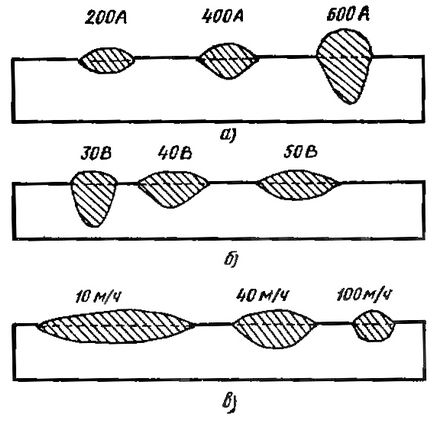

Сила зварювального струму. Від сили струму залежить теплова потужність дуги. При збільшенні сили струму кількість теплоти, що виділяється зростає і збільшується тиск дуги на ванну. Це призводить до збільшення глибини проплавлення основного металу і частки участі його в формуванні швів. Ширина шва при цьому практично мало змінюється (рис. 1, а).

Мал. 1. Вплив параметрів режиму на форму шва: а - зварювальний струм, б - напруга дуги, в - швидкість зварювання

Діаметр електродного дроту. При збільшенні діаметра електродного дроту і незмінному зварювальному струмі щільність струму на електроді зменшується, одночасно посилюється блукання дуги між кінцем електрода і поверхнею зварювальної ванни, що призводить до зростання ширини шва і зменшення глибини провару. І, навпаки, при зменшенні діаметра електродного дроту щільність струму в ній збільшується, зменшується блукання дуги, відбувається концентрація теплоти на малій площі зварювальної ванни і глибина провару зростає, ширина шва при цьому зменшується. Це дозволяє при зварюванні тонкого електродним дротом порівняно на невеликих токах отримувати глибокий проварена.

Напруга дуги. З усіх параметрів режимів автоматичних способів дугового зварювання напруга дуги (рис. 1, б) має найбільший вплив на ширину шва. З підвищенням напруги збільшуються її довжина і рухливість, в результаті чого зростає частка теплоти йде на плавлення поверхні основного металу і флюсу. Це призводить до значного збільшення ширини шва, причому глибинапроплавлення зменшується, що особливо важливо при зварюванні тонкого металу. Кілька зменшується і висота опуклості шва.

З підвищенням напруги дуги збільшення ширини шва залежить і від роду струму. При одних і тих же напругах дуги ширина шва при зварюванні на постійному струмі, а особливо при зворотній полярності, значно більше ширини шва, виконаного на змінному струмі.

Рід струму і полярність. Характер залежності форми і розмірів шва від основних параметрів режимів зварювання при змінному приблизно такий же, як і при постійному. Однак полярність постійного струму різному вплив на глибину і плавлення, що пояснюється різною кількістю теплоти, що виділяється на катоді і аноді. При дугового зварювання під флюсом постійні струмом застосовується, як правило. зворотна полярність.

Швидкість зварювання. Вплив швидкості зварювання (рис. 1, в) на глибину проплавлення і ширину шва носить складний характер. Спочатку при збільшенні швидкості зварювання стовп дуги все більше витісняє рідкий метал, товщина прошарку рідкого мета. під дугою зменшується і глибинапроплавлення зростає. При подальшому збільшенні швидкості зварювання (більше 40 - 50 м / ч) помітно зменшується погонне енергія і глибинапроплавлення на починає зменшуватися. У всіх випадках при збільшенні швидкості зварювання ширина постійно зменшується. При швидкості зварювання більше 70 - 80 м / ч основний метал не встигає досить прогріватися, в результаті чого по обидва боки шва можливі несплавлення крайок або підрізи. При необхідності ведення зварювання на великих швидкостях застосовують спеціальні методи (дводуговими, зварювання трифазної дугою і ін.).

Швидкість подачі електродного дроту. Цей параметр режиму зварювання тісно пов'язаний з силою зварювального струму і напругою дуги. Для сталого процесу зварювання швидкість подачі електродного дроту повинна бути дорівнює швидкості її плавлення. При недостатній швидкості подачі дроту можливі періодичні обриви дуги, при дуже великій швидкості відбуваються часті короткі замикання електрода на зварювальну ванну. Все це веде до появи непроварів та незадовільного формування шва.

Виліт електрода. Зі збільшенням вильоту електрода зростає інтенсивність його попереднього підігріву проходять зварювальним струмом. Електрод плавиться швидше, а основний метал залишається порівняно холодним. Крім того, збільшується довжина дуги, що призводить до зменшення глибини проплавлення і деякого збільшення ширини шва. Зазвичай виліт становить 40 - 60 мм.

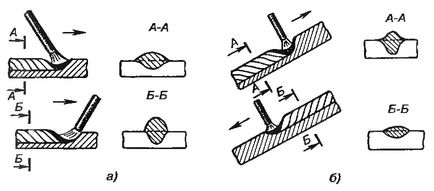

Нахил електрода вздовж шва. Зазвичай зварювання виконують вертикально розташованим електродом, але в окремих випадках вона може проводитися з нахилом електрода кутом вперед або кутом назад (рис. 2, а).

При зварюванні кутом вперед рідкий метал підтікає під дугу, товщина його прошарку збільшується, а глибина проплавлення зменшується. Зменшується також висота опуклості шва, але помітно зростає ширина, що дозволяє використовувати цей метод при зварюванні металу невеликої товщини. Крім того, при зварюванні кутом вперед краще проплавляются зварюються кромки, що дає можливість проводити зварку на підвищених швидкостях. При зварюванні кутом назад рідкий метал тиском газів витісняється з-під дуги, т. Е. Товщина його прошарку під дугою зменшується, а глибина проплавлення збільшується. Збільшується також висота опуклості шва, але значно зменшується його ширина. З огляду на глибокого проплавлення і недостатнього прогріву крайок, що зварюються можливі несплавление основного металу з наплавленим і освітою пористості шва. З огляду на це, даний метод застосовують обмежено, в основному при зварюванні металу великої товщини на великих швидкостях, наприклад при дводуговими зварюванні або виконанні кільцевих швів невеликого діаметру.

Мал. 2. Вплив нахилу при зварюванні на форму шва: а - електрода, б - деталі

Нахил вироби. Зазвичай автоматична і механізоване зварювання під флюсом проводиться в нижньому положенні (рис. 2, а). Можлива сварка на підйом або на спуск (рис. 2, б). При зварюванні на підйом рідкий метал під дією власної ваги випливає з-під дуги, товщина його прошарку зменшується, що призводить до збільшення глибини проплавлення і зменшення ширини шва. При куті нахилу 6 - 8 ° по обидва боки шва можуть утворитися підрізи, що погіршують форму шва.

При зварюванні на спуск розплавлений метал підтікає під дугу, що призводить до збільшення товщини його прошарку. Глибинапроплавлення при цьому зменшується. Цей метод, що дозволяє дещо збільшити швидкість зварювання при хорошому формуванні шва і невеликій глибині проплавлення, застосовується при зварюванні тонкого металу. При куті нахилу більше 15 - 20 ° відбувається сильне розтікання електродного металу, який тільки натекает на поверхню виробу, що зварюється, але не сплавляється з ним, тому не застосовується.

Маркафлюса иего грануляція. Різні флюси володіють різними стабілізуючими властивостями, з підвищенням яких збільшуються довжина дуги і її напругу в результаті чого зростає ширина шва і зменшується глибина проплавлення. Чим більше флюс, тим менше його об'ємна маса. Флюси з малою об'ємною масою (грубозернисті склоподібні і пемзовідние) роблять менший тиск на газову порожнину зони зварювання, що сприяє отриманню більш широкого шва з меншою глибиною проплавлення. Застосування дрібнозернистого флюсу з більшою об'ємною масою призводить до збільшення глибини проплавлення і зменшення ширини шва.