Формуванню передує підготовча операція - темперування шоколадної маси, - обумовлена властивостями какао масла.

На процесі темперування шоколадної маси позначається здатність какао масла до поліморфним перетворенням, т. Е. Здатність при незмінному хімічному складі переходити в модифікації, що розрізняються властивостями. Какао масло здатне утворювати чотири поліморфні форми, перехід з однієї в іншу (фазові перетворення) протікає при певних температурах: у-форма метастабільна аморфна, при температурі 18 ° С швидко переходить в а-форму метастабільну кристалічну, яка при температурі 23 ° С приймає В - форму метастабільну кристалічну, що переходила при температурі 28 ° с в стійку стабільну кристалічну p-форму з температурою плавлення 32-36 ° с. Мета темперирования шоколадної маси - отримання центрів кристалізації какао масла в стійкою p-формі, для цього шоколадну масу перемішують при одночасному охолодженні.

Температура шоколадної маси, що надходить на формування, для шоколаду без добавок 29-З1 ° С, для молочного шоколаду 27-28 ° С. При неправильному Темперування шоколадної маси з'являються умови для жирового посивіння шоколаду - одного з головних дефектів виробництва.

Виникнення жирового посивіння пов'язане з поступовим переходом метастабільних форм какао масла в стабільну, в результаті чого порушується гомогенність розчину тригліцеридів, відбуваються зміни в структурі какао масла і з'являються великі кристали жиру на поверхні і всередині плиток шоколаду. Поверхня набуває сіруватого відтінку.

Темперування проводиться в Темперуючі машини різної конструкції.

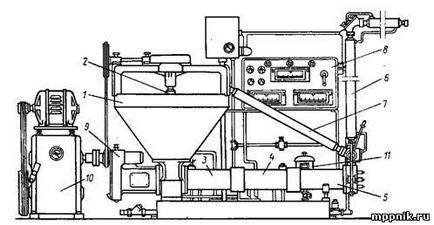

Найбільш якісне темперування здійснюють автоматичні темперующі машини безперервного дії, інтенсивно перемішують масу в тонкому шарі (рис. 1). Шоколадна маса надходить в конічну приймальню воронку 1, що має водяну сорочку. Усередині воронки обертається мішалка 2. У воронці відбувається деяке зниження температури. Шоколадна маса з нижньої частини воронки надходить в циліндричний корпус з охолодженням темперують машини, всередині якого рухається шнек з невеликою висотою витків. Маса розподіляється тонким шаром в просторі між витками шнека і внутрішніми стінками корпусу. Корпус розділений на три зони (3, 4, 5), в кожній деяких підтримується певна температура. У першій зоні (3) відбувається зниження температури до 30- 28 ° С, у другій зоні (4) триває зниження температури до 10-12 ° С, а в третій зоні (5) знову температура підвищується до 29-31 ° С. Відтемперованого маса подається на формування по трубопроводу 6. У разі припинення витрати шоколадна маса повертається в прийомну лійку 1 по трубопроводу 7. Для підтримки необхідних параметрів є щит управління 8 з усіма регулюючими і контролюючими процес приладами. Обертання шнека передається від електродвигуна через редуктор 9 і варіатор швидкостей 10. Вода в сорочках машини циркулює за допомогою відцентрового насоса 11. В'язкість маси, що виходить з темперують машини, для шоколаду 11-14 Па * с, для шоколадної глазурі 10-11 Па * с .

Шоколад формується методом відливання в металеві форми на автоматах різної конструкції. Одна група автоматів формует шоколад у вигляді плиток, інша - шоколад з начинками і пустотілі фігури, третя - шоколад плитковий і з начинками.

Мал. 1. Горизонтальна автоматична Темперуючі машина

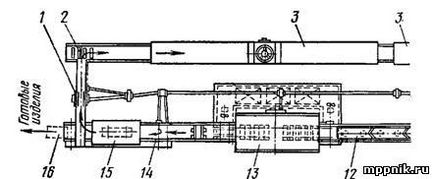

На рис. 2 представлена схема автомата 317-Е-9 фірми «Хайденау», призначеного для формування плиткового шоколаду. Автомат складається з двох формуючих машин 1, що дозволяють формувати відразу плитки двох видів по масі. На автоматі можливо формування шоколадних мас підвищеної в'язкості при утриманні какао масла 26% і з добавками горіхової крихти або вафельної крихти. Під Відливні механізми безперервно по транспортеру 2 надходять металеві форми, підігріті в зоні 3 до температури 30-32 ° С.

Форми прикріплюються шарнірами до транспортеру 2. Відливання шоколадної маси проводиться зі швидкістю 24 форми в хвилину. З-під формуючої машини форми з шоколадною масою надходять на вібротранспортер 4, на якому вони вібрують по вертикалі, при цьому маса рівномірно заповнює форму, витісняючи з неї повітря. З вібротранспортера форми надходять на охолодження в шафу 5, розділений на дві зони: верхню (5), в якій температура повітря підтримується близько 8 ° С, і нижню (7), де шоколад проходить стабілізацію. У цій зоні температура підтримується близької до температури повітря цеху (близько 15-16 ° С). Повітря в охолоджуючий шафа подається вентиляторами 8. У зоні охолодження форми з шоколадом проходять значний шлях (200 м), пересуваючись по гілках транспортера від низу до верху протягом 19-20 хв. При охолодженні поступово підвищується в'язкість маси, а потім кристалізується какао масло, переводячи шоколад в твердий стан. Відбувається незначна об'ємна усадка шоколаду, внаслідок чого він добре виймається з форм при їх опусканні в перекинутому вигляді з верхньої гілки охолоджуючого транспортера. Вироби надходять на пластинчастий транспортер 9, що проходить в зоні стабілізації. Порожні форми повертаються в зону обігріву 3. Поступове підвищення температури шоколаду в зоні стабілізації необхідно для запобігання цукрового посивіння шоколаду.

Посивіння відбувається в тому випадку, якщо холодні шоколадні плитки відразу потрапляють в цех з відносно високою температурою повітря. На поверхні плиток конденсується пар, волога, що утворюється розчиняє сахарозу, яка потім при випаровуванні вологи виділяється у вигляді великих кристалів, що покривають поверхню плиток сірим нальотом, схожим за зовнішнім виглядом на жирове посивіння. Для повної гарантії від цукрового посивіння повітря в цеху на ділянці охолодження і звірятко повинен мати температуру не вище 18 ° С і відносну вологість не більше 75%.

Шоколадні плитки по пластинчастому транспортеру передаються на поперечні стрічкові живильники 10 загорткових автоматів.

Мал. 2. Схема автомата «Хайденау 317-Е-9» для формування плиткового шоколаду.

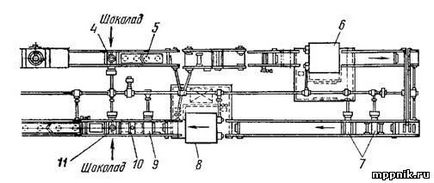

Мал. 3. Схема універсального автомата «Кавеміль-крем 600/205»

Формування шоколаду з начинкою проводиться на більш складних за конструкцією автоматах. Схема універсального автомата «Кавеміль-крем 600/205» показана на рис. 3. Порожні форми після звільнення від виробів перевертаються в робоче положення перекидачем 1 і передаються транспортером 2 в підігрівачі 3, в яких підігріваються на 1 ° С вище температури шоколаду. Проходячи під відливальної механізмом 4, форми заповнюються шоколадною масою, потім надходять на вібротранспортер 5 для ущільнення маси. Надлишок шоколаду видаляється з форми при її перекиданні. Після вібратора, на якому утворюється на плитці рівномірна скоринка, форми повертаються в початкове положення і, пройшовши під зачищають механізмом, надходять в вертикальний охолоджуючий шафа 6, де знаходяться 4-7 хв при температурі 18 24 ° С.

Із шафи форми із застиглою шоколадної скоринкою по передавальним транспортерів направляються під Відливні механізми 7, формуючі начинку. Начинка рівномірно розподіляється в формах при проходженні по вібротранспортеру. Форми надходять знову на охолодження в шафу 8, в якому перебувають близько 10 хв при температурі 15 ° С. Після виходу з шафи форми надходять до форми дозуючому механізму 9, щоб ввести в плитку твердої добавки (подрібнений горіх і т. П.). Після цього плитка проходить під оплавлятися механізмом 10, що призводить поверхню отформованной частини шоколаду в жідкообразное стан для кращого приєднання верхнього покриття з шоколаду (денця) при литві його форми механізмом 11. Заповнені форми по вібротранспортеру 12 надходять знову в охолоджуючий шафа 13, в якому охолоджуються в протягом 15 хв при температурі 6-8 ° С. На форми з виробами від виходу їх з останнього холодильної шафи накладаються пластмасові листи з магазину 14, разом з ними форми повертаються на 180 ° в перекидачі 15, і вироби, залишаючись на пластмасових листах, передаються транспортером 16 на укладку або завертку. Форми перекидачем 1 повертаються в робочий стан, і цикл повторюється знову.