До шліфувального круга, як до ріжучого інструменту, пред'являються великі вимоги щодо підтримки гостроти різальних крайок і збереження необхідної форми профілю. Це досягається шляхом правки, що складається у видаленні затупившихся зерен або неправильно виступаючих на поверхні кола зерен.

Методи виправлення шліфувальних кіл

Виправлення кіл може бути здійснена різними методами, які поділяються на дві групи: а) правка за допомогою алмазу, алмазного олівця або алмазного диска і б) безалмазная правка.

З метою економії дорогих алмазів в промисловості знайшла широке застосування безалмазная правка шліфувальних кругів. Як інструмент для безалмазной правки застосовуються:

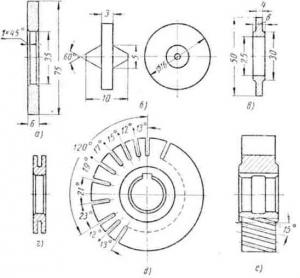

- диски з абразивних матеріалів (фіг.4, а);

- монолітні диски з твердого сплаву (фіг. 4, б, е);

- диски з зерен твердого сплаву на металевій зв'язці;

- диски зі сталі (фіг. 4, г);

- ролики для профільних кіл з швидкорізальної сталі Р18 або Р9 (фіг. 4, д, е).

Правлячої інструмент поміщають в спеціальне пристосування (державка). Конструкція не залежить не тільки від інструменту, але також і від верстата, на якому встановлений шліфувальний круг. У промисловості набули поширення різні пристосування для безалмазной правки. Конструкція їх має бути компактною і забезпечити зручність і швидкість правки, а також правильну форму і гостроту зерен круга, необхідну чистоту і точність обробки.

Виправлення кола

Правку круга виробляють або при вільному обертанні правлячого інструменту шляхом зіткнення зі шліфувальним кругом, або при примусовому обертанні від спеціального приводу правлячого інструменту. У першому випадку правлячий коло встановлюють замість оброблюваної деталі па оправці (при зовнішньому шліфуванні) або в патроні верстата. (При внутрішньому шліфуванні). Цей спосіб особливо зарекомендував себе для редагування дрібнозернистих кіл. При вільному обертанні вісь правлячого кола повинна бути розташована до осі шліфованого кола під кутом 5 - 6 ° у вертикальній площині при зовнішньому шліфуванні і 10 - 15 ° в горизонтальній площині при внутрішньому шліфуванні. У другому випадку напрямку обертання круга і правлячого інструменту повинні бути протилежні одна одній.

Абразивні диски виготовляються з карбіду кремнію (чорного) для редагування кругом МРІ напівчистове і чистовому шліфуванні, а також з електрокорунду (білого) і термокорунда з (мінералокераміки) для редагування кіл при чистовому шліфуванні Правлячий диск з абразиву в порівнянні зі шліфованих кругом повинен мати меншу зернистість на 2-4 номера і велику твердість на 2-5 ступенів. Діаметр правлячого кола вибирається в 2 - 6 разів менше діаметра шліфується кола.

Твердосплавні монолітні диски зі сплавів ВКЗ, ВКБ і ін. Виготовляються двох типів: а) з центровими відростками (фіг. 4, б), які в пристосуванні для редагування розташовуються в опорах, зроблених також з твердого сплаву (зазвичай ВК15); б) у вигляді кільця (фіг. 4, в) .Твердосплавние диски стандартизовані по ГОСТу 3882-61.

Диски з зерен твердого сплаву виготовляються на металевій основі (зв'язці) Для цієї мети застосовується червона мідь або латунь. Зерна виготовляються з відходів твердого сплаву шляхом подрібнення і сортування.

Фіг. 4. Інструменти для безалмазной правки шліфувальних кругів

Диск повинен мати зерна крупніше, ніж шліфувальний круг, який підлягає виправленню.

Сталеві диски застосовуються різних форм. Найбільшого поширення набули диски у вигляді вилки (фіг. 4, г). Вони виготовляються зі сталі ШХ15 або 20Х, загартованої до твердості НRС 56-62. Розміри і технічні умови на сталеві диски встановлені по ГОСТу 4803-53.

Для редагування профільних кіл (наприклад, для шліфування різьби, профілю черв'ячних фрез і т. П.) Застосовуються ролики, забезпечені прорізами для освіти ріжучих крайок (фіг, 4, д, е). Ролики зазвичай виготовляються з швидкорізальної сталі Р18 і Р9, термічно загартованої до твердості ІКС 62-64.

Чистота обробки шліфованих деталей після правки алмазозаменітелем коливається в межах 7-9-го класів і залежить від роду матеріалу алмазозаменітеля, конструкції пристосування і технологічних умов правки (режим і т. П.)

Наприклад, шарошка складається з набору чергуються між собою хвилястих і плоских дисків або з набору плоских дисків, забезпечених зубцями трикутного або прямокутного профілю. Диски виготовляються із загартованої вуглецевої сталі. Ширина шарошки звичайно приймається рівної довжині кола. Набір дисків вставляється в державка.

Правку круга вручну (діаметром до 300 мм) можна проводити також за допомогою бруска або шматка використаного кола з карбіду кремнію, наприклад при заточних роботах для заокруглення гостріші) кромки кола, для зачистки кола при забрудненні або засолюванні і т.п.

З метою підвищення чистоти обробки рекомендується проводити правку спочатку з великими поперечними подачами (чорнові проходи), а потім з меншими (чистові проходи) і в кінці правки давати кілька проходів без поперечної подачі.

Виправлення кола при попередньому або обдирного шліфування, при обдирання канавок, виливків, зачистці зварювальних швів і т. П. Здійснюється за допомогою набраних шарошок. Вони застосовуються також і для попередньої правки круга при остаточних шліфувальних операціях. У практиці зустрічаються різні типи набраних шарошок.

Звернення з колами. Робота на шліфувальних і заточувальних верстатах вимагає з боку обслуговуючого персоналу великої уваги і обережності. Недбале ставлення до дотримання правил по догляду за колами і до техніки безпеки може призвести до нещасних випадків. Основні правила і норми безпеки встановлені по ГОСТ 3881-53.

Випробування шліфувальних кругів

Всі шліфувальні круги, що надходять до споживача як на склад, так і на верстат, піддаються ретельному зовнішньому огляду з метою виявлення тріщин, раковин і інших дефектів. Керамічні кола при постукуванні дерев'яним молотком по бічній стороні повинні давати чистий звук. При наявності глухого звуку коло має тріщини і повинен бути забракований. Необхідно стежити за правильним зберіганням шліфувальних кругів на складі і в інструментальних комор і дбайливо ставитися до них при перевезеннях.

З метою перевірки якості кіл завод-виготовлювач піддає кола випробуванню на розрив. Випробування проводиться при підвищеній швидкості обертання і забезпечує гарантію багаторазової міцності кола. Крім виявлення міцності, при цьому випробуванні перевіряється центричность і врівноваженість кола. Споживач зобов'язаний перед надходженням в роботу кола діаметром 150 мм і вище піддавати вторинному випробуванню на міцність. Малі кола підлягають перевірці тільки в тому випадку, якщо на них відсутні дані про випробування, проведене заводом-виробником. Перевірка проводиться на спеціальній установці в ізольованому приміщенні. Перевіряється коло повинен бути закритий з усіх сторін кожухом для запобігання нещасним випадкам при розриві. Швидкість обертання при випробуванні приймається на 50% вище максимально допустимої для роботи згідно з нормами, встановленими по ГОСТу 3881-53. Тривалість випробування 5 10 хв. в залежності від розміру кола. Якщо коло був підданий заводом-споживачем будь-якої додаткової обробки (механічна переробка, хімічна обробка, заливка отвори свинцем і т. П.), Він також підлягає перевірці на міцність протягом 10 хв. при швидкості обертання перевищує максимально допустиму для нього на 60%. Кожен новий коло після установки на верстаті піддається перевірці на міцність на холостому ходу при робочій швидкості обертання протягом 5 мні. Коло повинен бути захищений кожухом.

Урівноваження шліфувального круга

При центруванні кола з великим отвором необхідно бити по колу дерев'яним, а не металевим молотком або шматком дерева. Треба уникати бічних ударів по колу при його установці на верстаті.

Наявність нерівномірного зносу, а також втрата форми викликають підвищені напруги в процесі роботи і можуть послужити причиною розриву кола.

Кола діаметром від 125 мм і вище при кріпленні їх з перехідними фланцевими колами (ГОСТ 2270-54) піддаються заводом-споживачем обов'язковому врівноваження (балансуванню), яке проводиться на спеціальних верстатах.

Урівноваження необхідно для отримання збіги фактичного центру ваги кола з його геометричним центром. Неврівноважений коло становить небезпеку не тільки по відношенню до розриву, а й тягне нерівномірний і прискорено. знос як крута, так і підшипників шпинделя. Зі збільшенням розміру неоднорідність будови кола підвищується, тому великий крутий, як правило, зношується більш нерівномірно, ніж малий. В силу цього великі кола в процесі експлуатації потрібно періодично перевіряти на урівноваження.

Урівноваження складається в збільшенні ваги легшою частини або зменшення ваги важчій частини кола. Для збільшення ваги висвердлюють в колі поглиблення і заливають їх свинцем.

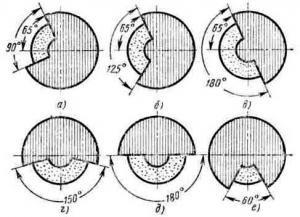

Фіг. 5. Розташування та кут розкриття захисних кожухів для шліфувальних кругів

Можна врівноважити коло також за допомогою спеціального фланця, забезпеченого на зовнішньому торці кільцевої виточенням перетином у вигляді хвоста. У виточенні поміщаються два сегмента-противаги, закріплені в необхідному положенні гвинтом. Шляхом відповідного переміщення противаг можна добітьсяполного уравновешіваніякруга.

Верстат для врівноваження шліфувальних кругів

Простий верстат для врівноваження складається з двох стійок, на яких розташовані два валика (пли два ножа). Коло, насаджений на оправлення, поміщається на валики (ножі) При коченні оправлення з колом по валикам (ножів) коло після зупинки розташовується важкої частиною донизу і легкої догори. Шляхом додавання ваги до легкої частини і перевірки на верстаті домагаються врівноважування кола.

Інша більш зручна конструкція складається з двох стійок, на кожній з яких поставлені на роликових підшипниках по два диска знизу малого діаметра, зверху великого. Перевіряється коло на оправці встановлюється між дисками. При обертанні оправлення кола зусилля за допомогою тертя передається на великий диск, який легко повертається. Цей верстат забезпечує більш швидку перевірку в порівнянні з першим.

Шліфувальний круг при установці на верстаті повинен бути відповідно до Держстандарту 3881-53 огороджений знімними кожухами, відлитими із сталі або зробленими з котельного або гофрованого листового заліза. З чавуну робити кожухи не рекомендується, так як вони можуть розбитися на дрібні шматки при розриві кола. Розташування і кут розкриття захисного кожуха вибираються в залежності від верстата (фіг. 5): а - для кіл на обдирні і точильних верстатах; б - для тих же верстатом при розташуванні оброблюваної деталі на осі кола; в - для кіл на круглошліфувальних і безцентрових верстатах; г - для кіл на плоскошліфувальних верстатах, що працюють периферією круга; д - для кіл на переносних з гнучким налом і обдирні верстатах з хитається рамою (маятникових); е - тільки для кіл, що працюють найбільш високою споєного точкою Внутрішній діаметр кожуха повинен бути більше діаметра кола на 10 - 20 мм.

Кола вимагають дбайливого звернення при зберіганні на складі. Приміщення складу повинно бути сухе і світле, оснащене стелажами для кіл. Плоскі круги укладаються на ребро, фасонні, а також тонкі, особливо на органічній зв'язці на торець. Для швидкого знаходження кожна клітинка стелажа повинна бути забезпечена ярликом із зазначенням характеристики кіл, які розміщені в ній.