Пластмаси, як п синтетичні каучуки і волокна, відносяться до високомолекулярних синтетичних матеріалів (полімерів).

Пластмасами називають такі матеріали, які містять в якості основного компонента (сполучного) полімер. На певній стадії їх отримання вони володіють пластичністю, т. Е. Здатністю під впливом тепла і тиску приймати необхідну форму.

У найбільш повному вигляді пластмаси складаються пз полімеру (сполучного), наповнювача, пластифікатора, барвника, мастила і стабілізатора.

В окремих випадках вони складаються тільки з одного полімеру, а в більшості інших - з полімеру і деяких перерахованих компонентів.

Полімер є основою будь-якої пластмаси, він пов'язує компоненти пластмаси в монолітне ціле, надає їй основні характеристики. Полімерами називають високомолекулярні речовини, що складаються з величезних молекул (макромолекул), що утворилися з багаторазово повторюваних ланок (ланцюгів) мономера. Молекулярна маса полімерів становить від декількох тисяч до декількох мільйонів одиниць.

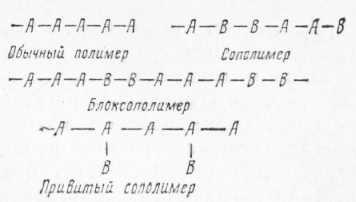

Якщо макромолекули високомолекулярних сполук складаються з декількох видів повторюваних звеньевг то їх називають сополимерами.

Полімер, у якого макромолекули складаються з різнорідних щодо великих ланок (осколків макромолекул), називається блок-кополімерів.

Значний інтерес представляють так звані щеплені сополімери, до макромолекулам яких «прищеплюються» бічні відростки молекул іншої речовини. Завдяки цьому можна отримувати матеріали з новими, заздалегідь заданими властивостями.

Схеми будови зазначених різновидів полімерів показані па рис. 1.

Залежно від хімічного складу полімери діляться на органічні, елементоорганіческіе і неорганічні верб залежності від походження або способу отримання - на природні, штучні і синтетичні.

В даний час при виробництві пластмас найбільш часто використовуються синтетичні полімери (смоли) і значно рідше штучні (ефіри, целюлози) і природні полімери (каучук, асфальти і каніфоль).

Всі синтетичні полімери отримують реакцією полімеризації або поліконденсації. Вихідні для цього низькомолекулярні речовини, які називаються мономерами, зазвичай містять в молекулах реакційно здатні подвійні або потрійні зв'язки або є циклічними структурами, здатними до розриву своїх хімічних зв'язків.

При створенні певних умов (температура, тиск, каталізатор) у них розривається частина зв'язків і відбувається з'єднання в довгі ланцюжки полімеру.

При полімеризації певну кількість молекул мономера з'єднується в одну молекулу полімеру без виділення будь-яких побічних продуктів.

В реакції може брати участь не один, а кілька мономерів. Такий процес називається сополимеризацией.

Мал. 1. Схеми будови полімерів: А і В - різні ланки макромолекул

Полімери, отримані поликонденсацией, мають в основному просторову структуру, де, крім міжмолекулярних сил зчеплення між молекулами, діють хімічні зв'язки. Просторова структура утворюється під дією тепла, каталізатора або ж при добавці до полімеру спеціальної речовини - затверджувача. Від кількості міжмолекулярних зв'язків у полімеру залежить його здатність розчинятися і розм'якшуватися при нагріванні. При досягненні їх певної кількості полімер втрачає здатність розчинятися і розм'якшуватися (плавитися). Таким чином, фізико-хімічні властивості полімерних матеріалів залежать не тільки від хімічної природи полімеру, але і від характеру поєднання молекул один з одним в ті чи інші структури.

Висока міцність полімерів пояснюється різким зростанням сил міжмолекулярної тяжіння, так як у них великі молекули взаємодіють між собою величезним числом ланок п відокремити один від одного такі молекули дуже важко.

Залежно від поведінки при підвищених температурах все синтетичні полімери діляться на термореактивні і термопластичні. У зв'язку з цим і пластмаси також діляться на термореактивні (неплавкі і нерозчинні) і термопластичні. В деякі пластмаси входять одночасно термо-реактнвние і термопластичні смоли, термореактивні смоли і каучук.

Термореактивні пластмаси (реактопласти) при повторному нагріванні внаслідок протікання незворотних хімічних реакцій перетворюються в тверді важкорозчинні і не-розм'якшуються (неплавкі) речовини. Тому формування деталей з термореактивних пластмас має випереджати процес утворення самої пластмаси, тому що в противному випадку воно буде ускладнене або неможливе. Термореактивні пластмаси отримують поліконденсацією низькомолекулярних речовин при підвищеній температурі.

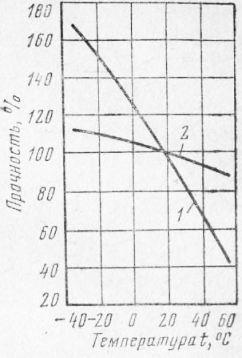

У отвержденном стані більшість термореактивних смол в порівнянні з термопластичними менше змінює фізичні і механічні властивості при нагріванні, має малу хладо-плинністю, т. Е. Повільно деформується в процесі експлуатації під впливом постійно діючої навантаження. У той же час у них, як правило, нижча в'язкість.

Термопластичні пластмаси (термопласти) при повторному нагріванні розм'якшуються і піддаються формуванню, а при охолодженні знову застигають, зберігаючи колишні властивості, тому їх можна багаторазово переробляти. Термопластичні пластмаси отримують полімеризацією ннзкомолекулярних органічних речовин. Найчастіше для виробництва термопластичних пластмас використовуються наступні термопластичні смоли: полі-метилметакрилат, полістирол, поливи-іілхлорід, поліетилен, політетрафторетилен, поліаміди, поліуретани. Всі вони мають лінійну, а не просторову структуру молекул.

Більшість термопластичних смол володіє високою ударною в'язкістю, водостійкість і хорошими діелектричними властивостями і в той же час низькою теплостійкістю і значною хладотекучестио. Багато з термопластичних пластмас можуть бути використані при температурі не вище 60-80 ° С. Для деяких з цих пластмас вона може доходити до 150-160 і навіть 250 ° С (наприклад, для фторопласта).

Термопластичні пластмаси (особливо фторопласти) схильні до значної зміни лінійних розмірів і об'єму зі зміною температури.

Деталі, виготовлені з термопластичних мас, піддаються зварюванні.

Пластифікатори вводять до складу для зниження крихкості, додання пластичним масам м'якості, плинності, пластичності, для підвищення гнучкості і розтяжності. Вони підвищують стійкість пластичних мас до тепла і холоду.

Пластифікатори з плином часу можуть виділятися з матеріалу і випаровуватися, внаслідок чого збільшуються жорсткість і крихкість деталей.

Пластифікатори - це своєрідні розчинники уповільненої дії. Порівняно невеликі молекули пластифікатора, проникаючи між-ланцюжками полімеру, роз'єднують їх, сили взаємодії між атомами сусідніх ланцюжків слабшають, і ланцюжки отримують чималу свободу переміщення. Це і призводить до доданню полімеру нових властивостей. Так, наприклад, він може бути перетворений з твердого матеріалу в м'який і еластичний.

В як пластифікатори застосовують різні низькомолекулярні висококиплячі малолетучие рідини (складні ефіри фталевої, фосфорної, себациновой та інших кислот) і тверді низькомолекулярні каучукоподобное або воскоподобние смоли. Кращий пластифікатор має меншу летючість.

Наповнювачі служать для часткової заміни сполучних, зниження вартості пластичних мас і додання їм певних властивостей. Так, наповнювачі можуть підвищувати міцність, теплостійкість, діелектричні властивості або електропровідність, теплопровідність, зменшувати крихкість і усадку. Іноді наповнювач, Покращуючи один показник, погіршує інші. Наповнювачі поділяються на органічні (деревна мука, подрібнена сульфітна і натронне целюлоза, тканину, папір і ін.) І мінеральні (као-лип, тальк, крейда, металеві порошки, кварцова мука, цемент, азбест, азбестову волокно, слюда, скляні нитки і тканини та ін.).

Мал. 2. Залежність міцності пластмаси від температури: 1 - термопласти; 2 - реактопласти

За структурою органічні п мінеральні наповнювачі діляться на порошкоподібні, волокнисті і листові. Залежно від цього і пластмаси поділяються на порошкоподібні (прес-порошки та ливарні маси), волокнисті і шаруваті. Деякі пластмаси (органічне скло, вініпласт, целулоїд та ін.) Виготовляються без наповнювачів.

У пінопластів, крім смол, другим основним компонентом може бути газообразователь, т. Е. Добавка, що руйнується при размягчении смоли п утворює газоподібні речовини (найчастіше азот).

Барвники вводяться для додання пластичної маси певного забарвлення. Вони являють собою мінеральні пігменти в тонкоподрібненому вигляді або органічні барвники. Барвники можуть також збільшувати довговічність пластмас, підвищувати хімічну і термічну стійкість і інші якості.

Мастила, або змащувальні речовини, вводяться в пластмаси для кращої пластификации і запобігання прилипання виробів до прес-формам. Найбільш часто використовують для цього парафін, стеарин.

Стабілізатори (інгібітори) сприяють збереженню початкових властивостей пластмас.

Окремі види пластмас містять отверджувачі (гексаметилендіамін, малеїновий ангідрид та ін.), Під дією яких рідкий склад перетворюється в тверду пластмасу каталізатори для прискорення процесу затвердіння.

До атегорія: - Автомобільні експлуатаційні матеріали