Тріщина в «голові»

СЕРГІЙ Самохіна на сайті "Автомобіль і сервіс"

Про дин з найпоширеніших дефектів головок блоку циліндрів (ГБЦ), виготовлених з легких алюмінієвих сплавів, - утворення тріщин. Як правило, причиною є порушення теплового режиму головки, наслідком - втрата працездатності двигуна. Чи можна повністю відновити цю відповідальну деталь, який комплекс робіт необхідно виконати при ремонті і чи варто цим займатися?

Відразу обмовимося: жоден з виробників автомобілів в таких випадках не передбачає можливість ремонту ГБЦ. Сталася біда, вихід один - викладайте достатню кількість грошей на придбання нової деталі. Варіант надійний, але, м'яко кажучи, недешевий. Для закордонного автомобіля середнього класу вартість нового корпусу головки, що не оснащеного клапанами, в більшості випадків перевалює за тисячу доларів.

Які ще існують можливості у автовласників, яким вкладати такі кошти в ремонт економічно недоцільно? По-перше, - придбати «беушну» запчастина, по-друге - відремонтувати вийшла з ладу.

Удавана легкість на практиці обертається раптовими труднощами. На місці виявляється, що або «граната не тієї системи», або стан агрегату викликає обґрунтовані побоювання в тому, що він не набагато краще «убитого».

Іноді від клієнта вимагають виконати попередню оброблення шва під зварювання і наступну механічну обробку.

Контроль якості зварного з'єднання часто-густо підміняється усними запевненнями в тому, що тут «. навіть ракети варять, а не те що. ».

Навіть якщо пощастило, і зварювання справили якісно, що робити далі? Чи достатньо всього лише заварити тріщину, щоб відновити працездатність ГБЦ? Щоб відповісти на це питання, необхідні досвідчені фахівці, що володіють глибокими знаннями не тільки (і не стільки) в області зварювання, але і в технології двигунобудування. Щоб не тільки дати відповіді, але і виконати з гарантією весь комплекс відновлювальних робіт, необхідний великий парк спеціального, а часом і унікального обладнання. Такий потенціал під силу забезпечити лише спеціалізованим підприємствам, які займаються відновлювальним ремонтом деталей двигуна.

Щоб не бути звинуваченими в голослівності, розглянемо процес ремонту ГБЦ на столичному підприємстві «Іномотор» на прикладі восьмиклапанним головки двигуна DOHC фірми Ford. Двигунами такого типу оснащуються моделі автомобілів Sierra і Scorpio.

За словами фахівців фірми, такі головки - їх часті гості. Вони дуже чутливі до перегріву, причому його результатом в більшості випадків є виникнення тріщин між сідлами клапанів в другому і третьому циліндрах двигуна. Результат - просочування охолоджуючої рідини в камеру згоряння і наддув контуру охолодження відпрацьованими газами.

Незважаючи на те, що в більшості випадків тріщини можна виявити візуально, технологічний процес роботи з головкою починається з перевірки на герметичність. Часто цю процедуру називають обпресуванням. Опресовування дозволяє встановити, наскрізна тріщина чи ні, виявити непомічені негерметичність, тим більше, що тріщини можуть розташовуватися не тільки на зовнішніх поверхнях, але і в прихованих порожнинах ГБЦ.

Оскільки утворення тріщин так чи інакше пов'язане з недоліками в роботі системи охолодження, в більшості випадків опресовується сорочка охолодження головки. Для цього всі отвори охолоджуючого контуру на зовнішніх поверхнях попередньо промитої ГБЦ заглушіваются. Через одну з заглушок, забезпечену штуцером, подається стиснене повітря. Негерметичність в системі охолодження визначаються візуально за освітою бульбашок при зануренні головки в підігріту воду.

Установка заглушок, не дивлячись на уявну простоту, вимагає глибокого знання і врахування конструктивних особливостей системи охолодження даного двигуна. Деякі з них, наприклад, двигуни фірми Opel, мають двоконтурну сорочку охолодження. Якщо не врахувати цей факт, можна припуститися помилки, яка обернеться неприємними наслідками.

Витримка ГБЦ протягом 12-15 хвилин в нагрітій до 70-800С воді дозволяє імітувати робочі температурні умови. При цьому можуть виявитися тріщини, не виявляються в холодній воді.

При випробуванні головок достатнім вважається тиск наддуву 2-3 бар. Укупі з нагріванням воно дозволяє виявити негерметичність, викликану не тільки наскрізними тріщинами, а й внутрішньої пористістю матеріалу головки.

У деяких випадках, коли є підозри на негерметичність, проводиться опресовування каналів системи змащення. Масляні канали перевіряються рідше, так як їх розгерметизація трапляється нечасто, та й заглушити всі необхідні отвори вдається далеко не завжди (наприклад, в разі клапанних механізмів, оснащених гідроштовхачами, зробити це дуже складно).

Опресовування проводиться на спеціалізованій установці для перевірки герметичності головок. Габарити її ванни такі, що в ній можна відчувати не тільки всі типи ГБЦ легкових автомобілів, але і перевіряти практично всі блоки, не кажучи про радіатори. Додаткові зручності при обслуговуванні забезпечуються автоматичним режимом підігріву води, швидким заповненням ванни, можливістю повертати досліджуваний агрегат на 3600 навколо осі.

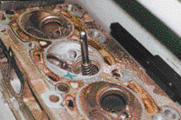

Виконана в повній відповідності з технологією, опресовування нашої головки показала, що її несправність - з ряду характерних для даних фордовских виробів. Була виявлена наскрізна тріщина між сідлами впускного і випускного клапанів 3-го циліндра. Мабуть, даний дефект обумовлений конструктивними недоліками.

Запресовані в корпус головки сідла клапанів будуть перешкодою як при обробленні, так і при подальшій заварці тріщини, тому їх слід видалити. З цією метою використовують розточний верстат для обробки сідел і напрямних втулок клапанів.

Верстат сам по собі дуже цікавий з точки зору ряду конструктивних рішень, застосованих його розробниками. Завдяки їм найскладніша фаза роботи - точне сполучення осей направляючої втулки клапана і обертання обробного інструменту (розточувального різця) займає кілька хвилин. Продумане універсальний пристрій кріплення автоматично дозволяє встановити поздовжню вісь ГБЦ горизонтально площині столу і паралельно напрямних санчатах, за якими переміщається головка верстата.

Розточування отворів проводиться по направляючої стрижня (пілоту). Пілот відповідного діаметру з наявного комплекту пристосувань вставляється в отвір втулки клапана. При обробці він є і спрямовуючої та віссю обертання оправлення, в якій кріпиться різець.

В процесі обробки головка верстата не фіксується жорстко, а має можливість переміщатися на санчатах в горизонтальній площині, використовуючи ефект «повітряної подушки». Розточування сідел проводиться до їх повного видалення. Контроль здійснюється візуально.

Потім приступають до розбирання тріщини під зварювання. Робота проводиться на зварювальному ділянці самим зварником: кому як не йому знати, як краще виконати обробку. Основні правила такі: вибірка металу ведеться по всій довжині тріщини, а забруднення і масляні плівки видаляються із зони зварювання зачисткою і знежиренням. Порушення цих правил спричинить за собою утворення нових тріщин в зварювальному шві.

Сварка алюмінієвих сплавів - процес відомий і широко використовуваний в техніці. Стосовно до заварці тріщин в ГБЦ він має ряд особливостей, на яких ми зупинимося.

Для зменшення внутрішніх термічних напруг, що викликаються локальним нагріванням, перед зварюванням головка нагрівається в печі до температури 2500С, а відразу після заварки втягнений в піч, де повільно остигає до кімнатної температури.

Щоб виключити можливість утворення нових тріщин в зварювальному шві, заварка виконується за один прийом, без перерв в роботі. Для забезпечення тривалого безперервного режиму зварювання повинні використовуватися випрямлячі, мають найбільші значення тривалості включення (ПВ) при необхідному зварювальному струмі. Такими характеристиками володіє зварювальне обладнання, що відноситься до промислової групи. Так, дільницю зварювання фірми «Іномотор» обладнаний промисловим випрямлячем з частотним модулятором струму. Збільшення тривалості безперервної роботи сприяє і використання пальника з водяним охолодженням.

Важливу роль має марка присадочного матеріалу. Як говорилося раніше, рекомендованих виробником технологій подібного відновлювального ремонту не існує. Тому весь технологічний процес, включаючи режими окремих операцій, розроблялися на основі знань і досвіду і підтверджувалися тривалою практикою.

Саме практика ремонту дозволила вибрати в якості присадки алюмінієвий сплав, що відноситься до групи жароміцних, сплавів, що деформуються. Його характеризує стійкість в умовах циклічних температурних навантажень при відносно високій пластичності, що перешкоджає розтріскування.

Дефект даної головки далеко не найскладніший з точки зору його усунення. Бувають випадки, які вимагають проведення більшого комплексу робіт як на етапі підготовки, так і на «постсварочной» стадії. Ще раз підкреслимо думку, що власне заварка тріщини (або тріщин) в голівці - лише мала і далеко не найбільш трудомістка операція складного процесу відновлення працездатності ГБЦ.

Зупинимося на особливостях заключних операцій. Видалення надлишків наплавленого металу з посадочних поверхонь сідел виконується на тому ж розточувальному верстаті. Оскільки обробка ведеться з невеликим припуском по зовнішньому діаметру, використання «фірмових» сідел виключається. Після розточення вимірюється фактичний діаметр отворів, і під них зі спеціальної марки чавуну виготовляються заготовки сідел. Зовнішній діаметр заготовок розраховується таким, щоб забезпечити при запресовуванні необхідний натяг.

Поки виготовляються заготовки сідел, ГБЦ повторно опресовується. Цим переслідуються дві мети. Перша - перевірити зварювальний шов на герметичність. Друга - визначити, чи немає додаткових течі. Досить часто буває, що після герметизації основного дефекту починають проявлятися більш дрібні.

Так сталося і цього разу. До якості зварного шва претензій не було, однак була виявлена незначна текти з-під технологічної заглушки в торці головки. Несправність дуже підступна, так як виявити місце течі на зібраному двигуні - нелегко, адже воно звернено до переднього щитка моторного відсіку. Доведеться виготовити нову заглушку і «посадити» її на герметик.

Запресовування сідел виконується вручну за допомогою оправлення. Оскільки припуск по зовнішньому діаметру сідел великий, для полегшення запрессовки головка ще раз нагрівається.

При механічній обробці ущільнюючої поверхні сідел використовуються спеціальні фасонні різці, що забезпечують заводську геометрію фаски. Після обробки немає необхідності в притирання клапанів, звичайно, якщо вони в справному стані.

Перегрів ГБЦ, який призвів до появи тріщини, також як і її подальша заварка зазвичай супроводжуються викривленням площині роз'єму головки з блоком циліндрів. Даний дефект усувається фрезеруванням площині. Перед фрезеруванням вимірюється величина відхилення від площинності. На підставі знання конструктивних особливостей даної головки робиться висновок про необхідність виконання додаткових робіт. Вони можуть бути викликані заниженням висоти головки при вирівнюванні привалочной площині.

Якщо висота ГБЦ змінюється значно, потрібно обов'язково передбачити комплекс заходів, з одного боку, що виключають зіткнення клапанів з поршнем, з іншого - забезпечують їх щільне закриття. Можливо для цього буде потрібно «занизити» фаски сідел і клапанів, підрізати торці стрижнів клапанів і т.д. На щастя, в нашому випадку такі роботи не передбачаються.

Ми згадували про те, що нові головки недешеві. Восьмиклапанним головку фордовского двигуна DOHC можна придбати за ціною від 1000 до 1200 дол. Вживані стоять втричі дешевше. У всякому разі, менш ніж за 300 дол. Купити її навряд чи вдасться.

І в цьому випадку ремонт був би виправданий. Адже усунути дві тріщини варто аж ніяк не в два рази дорожче. Вартість деяких операцій, наприклад, опресування, не залежить від кількості тріщин, а вартість інших може бути навіть знижена за рахунок їх більшої кількості.

Взагалі, економічну доцільність потрібно прикидати для кожного конкретного випадку, беручи до уваги вищезгадані фактори. На одній шальці терезів - принципова можливість відшукати вживану деталь задовільної якості, а також матеріальні та часові витрати на її придбання. На іншій - вартість і терміни ремонту.

Повірте, друга чаша в більшості випадків переважає.

Канали системи охолодження, що відкриваються в площину роз'єму головки з блоком циліндрів, герметизуються гумовими прокладками, притискуються міцної плитою з оргскла. Оргскло дозволяє візуально визначити місце течі по виходу бульбашок повітря

Сідла, що є перешкодою при зварюванні, видаляються на спеціалізованому розточувальному верстаті. Расточной різець центрується щодо осі втулки клапана напрямних стрижнем - пілотом

При обробленні під зварювання використовують звичайні механічні інструменти - свердла, шарошки. Головне - забезпечити дві умови: повністю вибрати тріщину і очистити зону зварювання від забруднень

Власне процес зварювання, особливо у виконанні майстра високої кваліфікації, займає кілька хвилин. Спочатку відновлюється цілісність стінки сорочки охолодження, потім присадний матеріал наплавляється за прибутком, так щоб наступною механічною обробкою можна було повністю відновити геометрію зводу камери згоряння

Виготовлені зі спеціального чавуну заготовки сідел запресовуються вручну за допомогою оправлення. Натяг перевищує величину 0,1 мм, тому запрессовка виконується з попереднім нагріванням ГБЦ

Принцип обробки по направляючої пілотові виключає жорстку фіксацію ріжучого інструменту в шпинделі головки верстата. Шарнирная конструкція кріплення оправлення дозволяє передавати крутний момент на різець під великим кутом до осі обертання шпинделя. Після обробки фасок сідел фасонним різцем не потрібно притирати клапани