У машинобудуванні широко застосовують сварнолітие і сварнокование конструкції. Сварнолітие конструкції, що складаються з декількох виливків, що зварюються між собою або з заготовками з прокату і поковок, особливо доцільно застосовувати в тих випадках, коли неможливо відлити деталі цілком, зокрема, через недостатню потужність металургійних печей або вантажопідйомності кранів ливарного цеху.

Застосування сварнокованих конструкцій спрощує технологічний процес гарячої обробки. Зварену конструкцію отримують шляхом зварювання окремих частин з однієї або різних сталей.

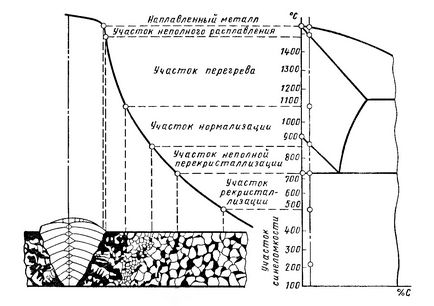

В обох випадках слід звертати особливу увагу на термічну обробку зварних конструкцій, чітко призначати режим термічної обробки. Для цього необхідно знати, які структурні дільниці утворюються в зоні зварювання і чим характеризується кожний ділянку. Схема будови зварного шва, коли зварювані частини конструкції виготовлені з низьковуглецевої сталі, наведені на рис. 1. У наплавленого металу спостерігаються сильно розвинені стовпчасті кристали, має місце сегрегація, містяться гази і неметалеві включення. Ділянка неповного розплавлення (дуже невеликого розміру) зливається з кордоном шва і має яскраво виражену грубозернисту, відманштеттовой структуру. На ділянці перегріву грубозерниста структура відманштеттовой складання дрібніша в міру віддалення від наплавленого металу; на ділянці нормалізації - дрібнозернистий структура фериту і перліту; на ділянці неповної перекрісталлізаuіі є зерна фериту, які не пройшли перекристаллизацию, між якими розташовані більш дрібні перекристалізованої зерна фериту і перліту, а на ділянці рекристалізації - дрібні зерна фериту і перліту.

Мал. 1. Будова зварювального шва

У зв'язку з неоднорідністю структури неоднорідні також і механічні властивості різних ділянок. Ділянка перегріву володіє зниженими механічними властивостями, а ділянку нормалізації, навпаки, має високі механічні властивості, іноді навіть перевищують властивості основного металу. Метал на ділянці сінеломкость, структура якого хоча і не відрізняється від структури основного металу, має знижену ударну в'язкість.

Для виготовлення зварних конструкцій застосовують багато марки вуглецевих і легованих сталей. З вуглецевих сталей звичайної якості використовують стали Ст2, СтЗ, Ст4 з низьколегованих конструкційних сталей 10ХСНД, 15ХСНД, 18Г2С, 25Г2С, 15ГФ, lбГС, 14ХГС, а також вуглецеві котельні стали l5K, 20К і 25К. Сталь, призначена для зварних конструкцій, повинна додатково раскисляют алюмінієм, титаном і т. П .; при товщині прокату більше 25 мм повинна поставлятися в термічно обробленому стані (відпалений або нормалізована). Стали 10ХСНД, 15ХСНЛ призначені для найбільш відповідальних зварних конструкцій; стали 18Г2С, 25Г2С - для арматурних стержнів періодичного профілю в залізобетонних конструкціях; стали 16ГС, 14ХГС- для менш відповідальних зварних конструкцій. Добре зварюються стали хромомарганцекремністие (30ХГС), хромомолібденові (15ХМ), хромонікелеві (30ХН3А), що застосовуються для виготовлення відповідальних зварних конструкцій.

Усунення внутрішніх напружень, що виникають при зварюванні, і зміна структури і властивостей наплавленого і основного металів в зоні термічного впливу досягається треба буде виконати після зварювання термічною обробкою. Внутрішня напруга знімають загальним або місцевим високотемпературним відпуском при 600-650 ° С. Загальний відпустку зварних конструкцій виробляють в печі. Нагрівання при місцевому відпустці (наприклад, трубопроводів) здійснюється переносними термічними печами, спеціальними високочастотними індукторами. Місцевий відпустку не усуває повністю напруг, що викликаються зварюванням.

Новим методом термічної обробки зварних з'єднань є локальний імпульсний відпустку, при якому скорочується тривалість процесу, знижується твердість, знижується температура хладноломкости і виходить однорідна структура, яка не відрізняється від структури основного металу. При такому методі зона термічного впливу зварного з'єднання поміщається в зазорі між мідними зажимами зварювальної машини, охолоджуваними водою. На затискачі подається імпульс зварювального струму для нагріву зони термічного впливу до температури Ас3 + (30-40 ° С). Далі подаються імпульси струму з таким розрахунком, щоб забезпечувалося повільне рівномірне охолодження зони термічного впливу зі швидкістю нижче критичної при переході точки Ar3. При температурі на 30-40 ° С нижче точки Ar3 припиняють подачу струму; загальна тривалість становить 10- 11 с. У більшості випадків в зварних конструкціях з низьковуглецевих сталей внутрішня напруга знімати не потрібно, так як вони істотно не впливають на міцність конструкцій. Підвищення міцності при змінних навантаженнях зварних конструкцій з низьковуглецевих сталей досягається обкаткою роликами або обдуванням дробом. Після такої обробки в поверхневих шарах металу в результаті пластичної деформації виникають наклеп і напруги стиснення. Високий відпустку при 600-650 ° С не підвищує межі витривалості, а іноді навіть знижує його.

Попередня термічна обробка полягає в відпалі (повному, ізотермічному або низькотемпературному - пом'якшувальний) і застосовується в тому випадку, якщо зварюванні піддають неоднорідний метал, який має внутрішні напруги. Супутня зварюванні термічна обробка полягає в підігріві, що здійснюється до зварювання, під час зварювання і після зварювання (вирівнюючий нагрів) з подальшим уповільненим охолодженням. Подальша після зварювання (остаточна) термічна обробка проводиться для поліпшення структури зварного шва і зони термічного впливу і отримання необхідних механічних властивостей. Найбільш повно це досягається загартуванням з відпусткою за звичайним для даної стали режиму. Наприклад, після термічної обробки зварного з'єднання зі сталі 30ХГСА по режиму: гарт в маслі від 880 ° С, відпуск при 550 ° С, механічні властивості шва і околошовной зони виходять такі ж, як властивості основного металу. Мікроструктура шва і основного металу однакова - троостосорбіт. Якщо деталі перед зварюванням були термічно оброблені (загартовані і відпущені), то після зварювання доцільно проводити їх відпуск при температурі відпустки попередньої термічної обробки.

Для зниження твердості і можливості обробки зварного шва на металорізальних верстатах виробляють високотемпературний відпустку при 550-650 ° С.