Аналіз конструкцій конденсаторів, що використовуються на підприємствах нашої країни показав, що всі вони працюють в плівковому режимі без будь-якого управління процесом конденсації, рівно як і процесом охолодження конденсату, що обумовлено їх конструктивним виконанням.

У свою чергу відсутність управління цими процесами - це прямий шлях до збільшеним площами теплообміну, збільшеним ваговим і габаритним характеристикам конденсаторів, нераціонального використання виробничих площ, збільшеному витраті охолоджуючої води, втрат вуглеводневих фракцій з низькою температурою кипіння, що в кінцевому підсумку і погіршує ефективність і успішність російських переробних підприємств.

Описані умови визначають кількість скидання потенційного продукту в паровій фазі на «свічку» або «факел». Таким чином, основним завданням при використанні конденсаторів багатокомпонентних сумішей є повна конденсація парової фази за рахунок досягнення мінімальновозможних температур конденсату і знаходяться в рівновазі з ним парів.

Іншим найважливішим моментом при конденсації фракцій в сумішах є ступінь «проскакування» парів через конструктивних особливостей апаратів, коли деяка частина вхідного газу практично не бере участь у теплообміні, минаючи теплообмінні поверхні, і слабо взаємодіє з охолодженими масами середовища.

У конструкції стандартних кожухотрубних конденсаторів неминучі суттєві зазори між поперечними перегородками і обечайкой кожуха, які сприяють перетокам середовища в них, знижуючи ступінь теплообмінного контакту.

Як правило, внаслідок великих прохідних перетинів по міжтрубному просторі швидкості потоків в стандартних апаратах мінімальні. Це створює умови для розшарування потоку на перегрітий пар і насичений пар. При малих швидкостях ефективність охолодження перегрітої пари зводиться до вільної конвекції, що є самим малоефективним процесом. Такий же режим характеризує і процес охолодження конденсату, швидкість руху якого неприпустимо мала і, найчастіше для зниження його температури до необхідного рівня, необхідно використовувати додатковий апарат істотних розмірів.

Розглянуті конструкції уніфікованих кожухотрубних конденсаторів, як говорилося вище, характеризуються плівковим режимом конденсації, де швидкості парів в міжтрубномупросторі вкрай низька. У такому режимі товщина плівки конденсату на поверхні труб кожухотрубного теплообмінника визначається в основному силами поверхневого натягу рідини і гравітаційними силами. У свою чергу рідинна плівка має власне термічний опір, залежне від її товщини і теплопровідності. Вплив товщини плівки на ефективність процесу конденсації відображено в літературі [1, 10] при описі експериментальних даних на статичній моделі - вплив перепаду температур на інтенсивність тепловіддачі. З наведених залежностей випливає, що з підвищенням різниці температур (охолодження стінки при постійній температурі насиченої пари) інтенсивність конденсації знижується, однак потенціал (температурний напір) для протікання процесу повинен бути пропорційне зростанню ефективності тепловіддачі. Звідси випливає висновок, що при плівковою конденсації основним стримуючим фактором є термічний опір плівки, товщина якої збільшується зі зростанням температурного напору в силу обмеження швидкості руху цієї самої плівки по поверхні труб і збільшення швидкості конденсації.

Інтенсифікація процесу конденсації для вуглеводневих фракцій має істотне значення, тому що відповідно до їх теплофізичними властивостями тепловіддача їх визначається близько діапазону 700-6000 Вт / м 2 * К, частіше 1500-2500 (в плівковому режимі), тоді як у води вона може досягати 14000 Вт / м 2 * К.

Для зменшення поверхні теплообміну і самих компресорних агрегатів [7] застосовується спосіб розпилення рідкого масла в камері стиснення, що дозволяє збільшити поверхню контакту теплообміну за рахунок випаровування, конденсації і зміни температури масла і як наслідок охолодження стисненого повітря. З викладеного випливає, що зрив плівки конденсату з теплообмінних поверхонь і збільшення поверхні контакту шляхом розбризкування і дроблення крапель конденсату призводить до значного підвищення інтенсифікації процесів конденсації і охолодження конденсату і як наслідок до зменшення втрат вуглеводневих продуктів.

Аналіз використовуваних сьогодні залежностей по визначенню коефіцієнта тепловіддачі при конденсації показав, що, починаючи від формули В. Нуссельта [рівняння 1] для плівки і П.Л. Капіци для турбулентної плівки, існуючі підходи не враховують зміну швидкості потоку пара і швидкості самої плівки, яка присутня завжди на смачиваемой поверхні. Наявні залежності в основному коригуються емпіричними коефіцієнтами для окремих приватних випадків, і дана область є на сьогоднішній день мало вивченою [1, 2, 6, 10]. Однак, як показує практика і теоретичні дослідження [1, 3, 4, 8], управління процесом конденсації можливо за допомогою організації спрямованих гідродинамічних режимів і швидкостей потоків в прохідних перетинах кожухотрубних теплообмінних апаратів Lotus.

У цій статті будуть описані конденсатори, в тому числі працюють і під вакуумом, де завжди присутні компоненти атмосферного повітря, що не конденсуються при робочих умовах установки. У зв'язку зі сказаним неминуче застосування спеціальних пристроїв для сепарації рідини і «інертний», а також мінімізації описаних вище перетоків.

Робота з вакуумом вносить додаткові труднощі роботи конденсаторів, що також необхідно враховувати при індивідуальному проектуванні спеціалізованих конденсують пристроїв.

Ціль та задачі

При розробці чотирьох інтенсивних конденсаторів Lotus для ТОВ «Самараоргсинтез» була сформульована основна мета: «Розробка та виготовлення ефективних конденсаторів з убудованими охолоджувачами конденсату вуглеводневих фракцій з парогазової суміші».

Для досягнення поставленої мети фахівцями компанії вирішувалися наступні завдання:

- Забезпечення максимальної інтенсивності тепловіддачі по трубному і міжтрубному просторах в рамках допустимих втрат тиску;

- Виняток освіти відкладень на теплообмінних поверхнях;

- Створення умов для інтенсифікації процесу конденсації;

- Поглиблення охолодження конденсату;

- Зниження втрат парів продукту, віддуватися на «свічку»;

- Мінімізація витрат охолоджуючої води;

- Збільшення ефективності використання виробничих площ;

- Зниження капітальних витрат при будівництві установки;

- Зниження поточних витрат при подальшій експлуатації теплообмінного обладнання.

Всі представлені завдання і мета були реалізовані, що підтверджено впровадженням інтенсивних конденсаторів Lotus на ТОВ «Самараоргсинтез».

Методи вирішення поставлених завдань

Накопичений десятиліттями теоретичний і практичний досвід роботи з індивідуального проектування інтенсифікованого кожухотрубчатого теплообмінного обладнання фахівці компанії ЗАТ «Лотос» спроектували спеціалізовані конденсатори для охолодження фракцій изопропилбензола, бензолу-сирцю, етилбензолу, пропілену замість апаратів зовнішнього теплообміну на ТОВ «Самараоргсинтез» в цеху №7, відділенні №15.

Маркування перерахованих апаратів:

- 09386 Конденсатор Lotus WV-4,2;

- 09387 Конденсатор Lotus WV-2,62;

- 09388 Конденсатор Lotus WV-4,42;

- 09389 Конденсатор Lotus WV-5,65.

При досягненні максимальної ефективності зі сторін обох просторів кожухотрубного теплообмінника доцільність збільшення тепловіддачі визначалася допустимими гідравлічними опорами, що дозволяють вибудовувати необхідні гідродинамічні режими для реалізації комплексу поставлених завдань пов'язаних із забезпеченням чистоти теплообмінних поверхонь, ефективності тепловіддачі, зриву плівки конденсату, штучним збільшенням поверхні теплообміну і ін.

Збудовані гідродинамічні режими в конденсаторах Lotus мінімізували кількість застійних зон, знизили величини перетоків, забезпечили зриви і руйнування пристінного прикордонного шару у теплообмінної поверхні. Як наслідок мінімізувалася адгезія зважених твердих частинок та інших відкладень на поверхні теплообміну. За рахунок змішування елементарних об'ємів газу, пара і рідини значно знизилася загальна в'язкість середовища щодо в'язкості рідини, що знаходиться в стані вільного конвективного руху в стандартних конденсаторах. Зазначені фактори значно підвищують працездатність конденсаторів Lotus, що підтверджено їх експлуатацією на ТОВ «Самараоргсинтез».

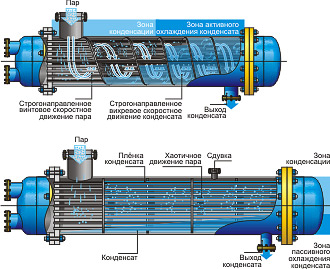

Як говорилося раніше, організовані режими (характерні апаратів Lotus) створюють умови для стоншування плівки рідини при конденсації, її зриву, краплеутворення з подальшим їх дробленням, що забезпечує істотне зростання тепловіддачі при конденсації нізкотеплопроводного вуглеводневих фракцій. Також сприяють змішуванню фазових компонентів, інтенсифікуючи процес тепловіддачі в зоні конденсації пари.

У конструкціях уніфікованих кожухотрубних конденсаторів, що застосовуються в нашій промисловості створення зазначених вище режимів неможливо, з цієї причини конденсат стікає з труб по всій довжині горизонтального апарату в зону підтоплення, де він знаходиться в стані відносного спокою і тепловіддача від нього вкрай низька при невисоких температурних напорах . У створених нами інтенсивних кожухотрубчастих конденсаторах Lotus передбачений вбудований охолоджувач конденсату, що має чисто противоточную температурну схему [6] і спрямований 100% прохід конденсату. Це поглиблює охолодження конденсату зі значенням недорекупераціі з вхідною охолоджуючої водою близько 1-2 # 8304; С (дані з термометрії діючих апаратів). Тобто при температурі вхідної води в 24 # 8304; З охолодження конденсату відбувається до 25-26 # 8304; С, що істотно підвищує обсяг конденсованих парів і вихід готових продуктів.

Глибина охолодження конденсату відповідно до описаних вище положеннями, визначає параметри рівноваги рідина-пар, отже, потраплянню сконденсировавшейся краплі конденсату з меншою температурою в обсяг рідини з більш високою температурою сприяє зворотному скипанню елементів суміші, що має істотний діапазон температур між початком і закінченням фазового переходу. Описаний фактор повторного закипання краплею конденсату мінімізується наявністю складної конфігурації системи каналів міжтрубному простору і вбудованого охолоджувача конденсату.

Внаслідок підвищення інтенсивності з боку міжтрубному простору збільшується питома теплова потужність кожного кілограма води пропорційно перепаду температур на вході і виході теплоносія. Таким чином, знижується необхідний витрата води для охолодження продукту, що відчутним чином позначається на зниженні питомих витрат виробництва.

Працюючі до реконструкції установки апарати повітряного охолодження займали великі виробничі площі та при цьому мали низьку ефективність, що позначалося на виході готового продукту. Після впровадження інтенсивних конденсаторів Lotus були вивільнені виробничі площі, які можуть бути переобладнані і використані більш ефективно для потреб розширення виробництва і збільшення потужностей. В силу своєї компактності поставлені конденсатори Lotus зажадали менших капітальних витрат при реконструкції установки щодо пропонованого в альтернативу стандартного кожухотрубного теплообмінного обладнання.

висновок

Інжинірингова компанія ЗАТ «Лотос» маючи науково-технічний потенціал і практичний досвід проектування і постачання ефективних теплообмінних апаратів Lotus надає своїм Замовникам професійні послуги з проектування спеціалізованих теплообмінних апаратів з високими коефіцієнтами теплопередачі, низькою металлоемкостью, і низькою вартістю виготовлення щодо інших конструкцій в перерахунку на теплопродуктивність .

Почніть нову ефективну життя спільно з теплообмінниками Lotus.

Виключіть з витрат свого підприємства витрати, пов'язані з чищенням і ремонтом теплообмінного обладнання. Це багаторазово окупить ваші інвестиції в сучасне теплообмінне обладнання Lotus, а також дозволить вирішувати завдання по: енергозбереження, забезпечення екологічної безпеки, зниження питомих витрат, зменшення ремонтних фондів підприємства і як наслідок підвищення рентабельності діючого виробництва.

література:

Висловіть Вашу думку

Крапельна конденсація пара в апаратах Lotus

Коефіцієнт тепловіддачі від пара до стінки # 945; - пар докорінно залежить від виду конденсації пари на теплообмінних трубах.

Створювані в стандартних теплообменниках: конденсаторах, ребойлерах, подогревателях, кип'ятильниках т. Е. Апаратах, що працюють із середовищами міняють свій агрегатний стан, гідродинамічні режими руху пара в міжтрубномупросторі забезпечують стабільні умови для плівкової конденсації, що відрізняється тим, що коефіцієнт тепловіддачі при цьому не перевищує 10 4 ккал / м 2 · год · ºС. Тому можливе рішення щодо збільшення тепловіддачі з боку пара може бути пов'язано тільки зі зміною характеру конденсації.

Боязнь змін - ніщо в порівнянні з

відчуттям власної нікчемності.