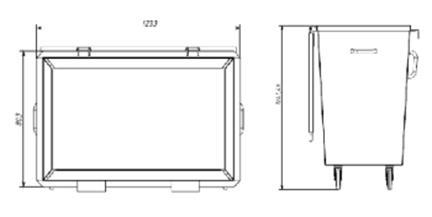

Сміттєвий бак (контейнер) складається з корпусу, дно якого виготовлено з гарячекатаного сталевого лист марки Ст3сп5 товщиною 2 мм, бічні стінки з гарячекатаного сталевого лист марки Ст.3СП5 товщиною 2 мм. У верхній частині корпусу є обрамлення з куточка 40х40мм, до якого приварені захоплення для підйому бака сміттєвозами. Бічні стінки контейнера забезпечені ручками для зручного переміщення по території. Зварювання проводиться суцільним вертикальним швом (див. Рис. 2.2).

Кришка контейнера з'єднана з його корпусом двома посиленими петлями.

Мал. 2.2. Компоненти сміттєвого бака

У таблиці 2.2 представлена технічна характеристика сміттєвого бака різного обсягу.

Технічна характеристика сміттєвого бака різного обсягу

Підготовка конструкцій до зварювання поділяється на три етапи:

1. обробка кромок, які підлягають зварюванню;

2. збірка елементів конструкції під зварювання;

3. зварювання з'єднань.

Обробка кромок конструкцій, які підлягають зварюванню, проводиться відповідно до креслень конструкцій і відповідно до вимог ГОСТ 5264 - 80 і інших ГОСТів на основні типи і конструктивні елементи швів зварних з'єднань. Краї з'єднань під зварювання обробляють на крайкостругальні або фрезерних верстатах, а також шляхом кисневої та плазмового різання на спеціальних верстатах. Розміри елементів кромок повинні відповідати вимогам ГОСТ.

Важливим етапом підготовки конструкції до зварювання є складання під зварювання. Під ручне дугове зварювання конструкції збирають за допомогою складальних пристосувань або прихваток.

Збірка - це технологічна операція, що забезпечує підлягають зварюванню деталями необхідне взаємне розташування з закріпленням їх спеціальними пристосуваннями або прихватками.

Існують наступні пристосування для збирання:

1) складально-зварювальний плита - опорне пристосування у вигляді горизонтальної металевої плити з пазами;

2) стелаж - опорний пристрій з плоскою горизонтальною поверхнею для розміщення великогабаритних виробів;

3) складально-зварювальні стенди - пристрої для розміщення деталей збираються і зварюються великогабаритних виробів і фіксацій їх в потрібному положенні.

Основою складального пристосування є жорсткий каркас, що несе упори фіксатори і притиски. При складанні деталі заводять в пристосування, укладають по упорів і фіксаторів і закріплюють пружинами.

Живлення від джерела 230В однофазного струму, номінальна потужність 150А, можна працювати з електрокабелями довжиною до 50м.

При зварюванні використовувалися сталеві електроди УОНИ - 13/45 Про 3мм.

Сталевий покритий електрод являє собою певних розмірів стрижень, на поверхні якого обпресуванням або зануренням нанесено спеціальне покриття.

При виборі марки електрода для зварювання конструкцій в монтажних умовах слід враховувати труднощі підтримки постійної довжини дуги, що може привести до утворення пір в швах. Електроди з основним покриттям дуже чутливі до зміни довжини дуги. Тому при зварюванні слід застосовувати електроди з рутиловим або з рутілоосновним покриттями.

Сміттєвий бак виготовляється з листової сталі товщиною 2 мм. Застосовувалася струбцина для утримання куточків при зварюванні.

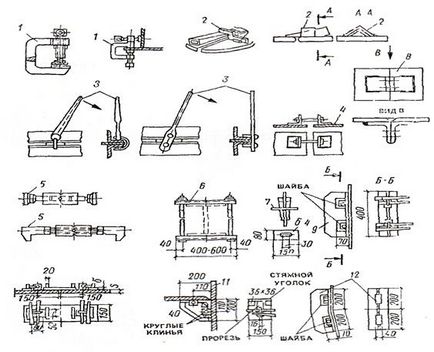

На рис. 2.3 приведе-ни деякі типи складальних пристосувань: струб-цини 1 виконують різноманітні операції по збір-ке кутового металу, балок, смуг і т.п .; клини 2 використовують для складання листових конструкцій; ри-чаги 3 - для складання кутового металу та інших кон-трукцій; стягнуті куточки 4 і кутові фіксатори 8 - для складання листових конструкцій; домкрати 5 - для стягування обичайок, балок та інших конст-рукцій; прокладки зклинами 7 - для складання лисиць-вих конструкцій з дотриманням величини зазору; стягнуті планки 10 і косинці 11 - для складання листових конструкцій під зварювання без прихваток. Застосовують і інші типи пристроїв.

Ряс 2.3. складальні пристосування

1 - струбцини, 2 - клини, 3 - важелі, 4 - стяжні куточки, 5 - механ-ти, 6 - стяжна рамка, 7 - прокладка зклинами, 8 - кутовий фікса-тор, 9, 11 - стягнуті таври, 10 - стяжна планка, 11 - стягнутий кутник

При виконанні дугового зварювання необхідний наступний інструмент: сталева щітка для зачистки крайок перед зварюванням і для видалення з поверхні швів залишку шлаку; молоток - шлакоотделітель для видалення шлакової кірки, особливо з кутових швів; зубило; набір шаблонів для перевірки розмірів швів; метр, висок, сталева лінійка; кутник; чертілка, а також ящик для зберігання і перенесення інструмента, захисні пристосування.

При складанні допускається застосування методів підгонки, які повинні виключати появу додаткових напружень в металі або пошкоджень поверхні металу.

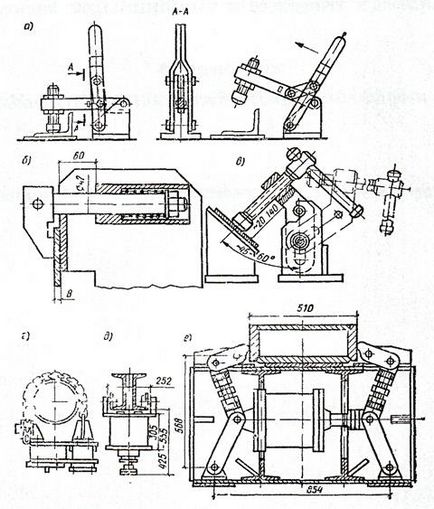

На рис. 2.4 наведено пристрій деяких при-жимів важеля і пневматичного типів, викорис-вуються при виготовленні конструкцій в цехових ус-ловиях. До них відносяться швидкодіючі відкид Цінні та пневматичні притиски.

а- важільний, б - гвинтовий, в - важільно гвинтовий; з - з пневмоцилиндрами, г - ланцюгової, д - пересувний, е - затискний

У цехових умовах елементи конструкцій збирають на стелажах - плитах, име-чих пази для установки в них пристосувань (болтів, стяжок, штирів і т.п.), що кріплять збираються елементи за розмірами, передбаченим в чер-тежах.

Підготовка до зварювання проходить з попередньою збіркою вузлів, з яких складається ящик, з наступним зварюванням вироби із зібраних вузлів; цей спосіб найбільш раціональний.

Зібрані вузли або деталі з'єднують пріхваткамі.Сварочние прихватки представляють собою короткі шви з поперечним перерізом до 1/3 поперечного перерізу повного шва. Довжина прихватки від 20 до 100 мм в залежності від товщини зварювальних листів і довжини шва; відстань між прихватками в залежності від довжини швів - 500 - 1000 мм. Прихватки виконують тими ж електродами, що і зварювання вироби. Збірку на зварювальних прихватках застосовують для конструкцій з листів невеликої величини (до 6 - 8 мм).

Запалювання дуги, як представлено на рис. 1.2 зварювальники успішно використовують обидва способи запалювання дуги, причому перший частіше застосовується при зварюванні у вузьких і незручних місцях.

Довжина дуги - негайно після запалювання дуги починається плавлення основного і електродного металів. На виробі утворюється ванна розплавленого металу. Зварювальник підтримує горіння дуги так, щоб її довжина була постійною. Від правильно обраної довжини дуги досить сильно залежать продуктивність зварювання і якість зварного шва.

Зварювальник подає електрод в дугу зі швидкістю, що дорівнює швидкості плавлення електрода. Уміння підтримувати дугу постійної довжини характеризує кваліфікацію зварника.

Положення електроду - незалежно від напрямку зварювання положення електрода має бути певним: він повинен бути нахилений до осі шва так, щоб метал зварюється проплавляющей на зварювану глибину. Для отримання щільного і рівного шва при зварюванні в нижньому положенні на горизонтальній площині кут нахилу електрода повинен бути 15 0 від вертикалі в сторону ведення шва.

При цьому поліпшується формування шва, а також зменшується швидкість охолодження металу зварювальної ванни, що запобігає утворенню гарячих тріщин у шві.

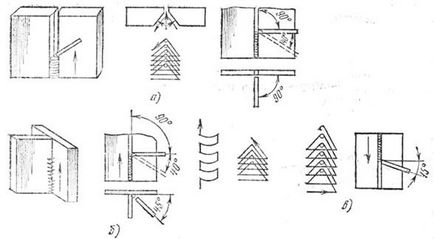

При виготовленні металевого ящика застосовувалось зварювання вертикальних швів.

Мал. 2.5. Положення та руху електрода при зварюванні у вертикальному положенні:

а - стикові шви зі скосом кромок, б - кутові шви, в - зварювання в напрямку зверху вниз

Вертикальні шви (стикові і кутові) виконують в напрямку знизу вгору. Попередньо готується металева площадка перерізом. Майданчик створюється поперечними рухами електрода трикутником. Провар в корені шва забезпечується затримкою горіння дуги в цьому місці при русі електрода трикутником. Найбільший проварена кореня шва досягають, коли електрод перпендикулярний вертикальної осі. Відтік розплавленого металу запобігають нахилом електрода вниз (див. Рис. 2.5, а, б). Вертикальна зварювання в напрямку зверху вниз (див. Рис.2.5, в) можлива електродами, що дають шар шлаку. Метал в зварювальній ванні твердне швидше і стікання його практично не відбувається.

Продуктивність зварювання зверху вниз вище продуктивності зварювання від низу до верху. Вертикальні шви також зручно виконувати електродами з обпиранням покриття на зварюються кромки.