1. Підготовка поверхні деталей, що склеюються.

2. Підготовка клею.

3. Нанесення клею на поверхні, що склеюються.

4. Сушка (витримка) нанесеного клею перед складанням деталей, що з'єднуються.

5. Складання деталей.

7. Отверждение клейових швів.

8. Зачистка клейових з'єднань.

9. Контроль якості з'єднання.

Підготовку поверхні перед склеюванням можна здійснювати механічним або хімічним способом. Механічна підготовка поверхні здійснюється піскоструминної обробкою або шліфуванням наждачним шкіркою. Хімічна обробка травленням є більш ефективним засобом попередньої підготовки, тому що поверхню одночасно очищається і робиться шорсткою.

Після механічної або хімічної обробки необхідно провести знежирення. Для знежирення застосовуються органічні розчинники (ацетон, трихлоретилен, 2-3% -ний розчин каустичної соди, нагрітий до 60-70ºC і т.д.). Після травлення або знежирення поверхню необхідно ретельно промити і висушити.

приготування клею

Стики деталей, що склеюються повинні бути добре підігнані і щільно притиснуті - чим щільніше стики, тим міцніше і надійніше клейове з'єднання. Клей повинен бути ретельно перемішаний, бути однорідним за масою, без зерен і грудок, смолу необхідно підігріти до рідкого стану.

Двокомпонентні клеї необхідно змішувати в необхідній кількості і в потрібній пропорції безпосередньо перед нанесенням на поверхню. Час їх готовності обмежена. Залежно від стану клей можна наносити тонким і рівномірним шаром за допомогою розпилювача, кисті, шпателя або накладенням клейової плівки.

затвердіння

Багато клеї, які при нанесенні на поверхню по густоті нагадують мед, на початку затвердіння стають рідкими. При цьому важливо не допускати зміщення деталей, що з'єднуються, а при використанні деяких клеїв їх необхідно додатково стиснути. Час затвердіння залежить від виду клею і вказується в рекомендаціях виробника.

2.5. Детально описати технологічний процес пайки, обґрунтувати вибір обладнання, режимів, припоїв, флюсів. Принципи, що лежать в основі процесу пайки

Пайка - процес з'єднання металевих деталей, що знаходяться в твердому стані, за допомогою більш легкоплавкого сплаву, званого припоєм. Між розплавленим припоєм і основним металом відбуваються на невеликій глибині процеси взаємного розчинення і дифузії, в результаті яких при застиганні виходить міцне з'єднання деталей. Для успішного виконання паяних з'єднань необхідно дотримуватися таких вимог.

1. Температура ликвидуса припою повинна бути нижче температури солідусу з'єднується металу. В ідеалі різниця між цими температурами повинна становити мінімум 50ºС, щоб з упевненістю уникнути початку оплавлення крайок.

Ліквідус- температура, вище якої сплав знаходиться в повністю рідкому стані.

Солідус- температура, нижче якої сплав повністю твердне.

2. Незважаючи на те, що під час пайки не відбувається плавлення металу спаюється поверхонь, через кордон розділу рідкої і твердої фаз відбувається дифузія атомів, що забезпечує міцне зчеплення. Тому припій повинен бути хімічно і металургійні сумісний з паяемим металом. В іншому випадку на кордоні розділу можливе утворення тендітних інтерметалевих з'єднань, що веде в кінцевому підсумку до руйнування шва.

3. Для того щоб розплавленийприпой затікав в зазор (так званий стикового зазор) між деталями, він повинен повністю «змочувати» ці поверхні.

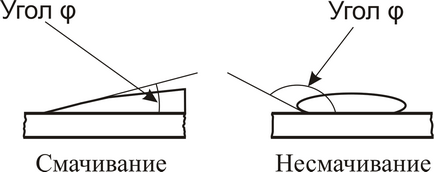

Відповідно до класичної теорії змочування рідина розтікається по поверхні з утворенням крайового кута змочування φ. При значеннях крайового кута φ = 180º змочування відсутня, рідина збирається в окремі кульки. При значеннях крайового кута 90º <φ <180º имеет место неполное смачивание. При значениях краевого угла φ <90º смачивание происходит, и жидкость растекается по поверхности. Причем, чем меньше угол φ, тем больше площадь растекания (рис. 1.1).

Для досягнення умов, що сприяють змочування, важливо, щоб поверхні стику були очищені від жиру, бруду і оксидних плівок. Для цього в процесі пайки використовують флюс або захисну атмосферу.

Мал. 1.1. Ступінь змочування поверхні

в залежності від величини крайового кута

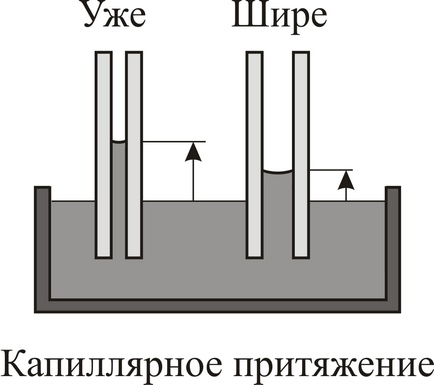

4. Величина стикового зазору є важливим фактором при плануванні паяних з'єднань. Розплавленийприпой втягується в зазор під дією капілярних сил. званих іноді капілярним притяганням. Величина капілярної сили залежить від поверхневого натягу припою, його щільності, крайового кута φ і величини стикового зазору. Для отримання якісного паяного шва на ювелірному виробі рекомендується величину зазору встановлювати в межах 0,01-0,1 мм.

Для демонстрації цього явища можна занурити кінчики скляних трубок з невеликим внутрішнім діаметром в посудину з рідиною. При цьому рідина всередині трубок підніметься вище рівня рідини в посудині. Чим менше діаметр трубки, тим вище в ній підніметься рідина. Діаметр трубки тут грає роль зазору, тобто відстані між сполучаються поверхнями (рис. 1.2).

Мал. 1.2. капілярний тяжіння

5. Швидкість, з якою розплавленийприпой втягується в зазор, залежить від його в'язкості. В'язкість, поверхневий натяг і крайової кут зменшуються при зростанні температури вище температури ліквідусу припою. При цьому припій легше тече і легше заповнює зазор. Типовий час заповнення зазору припоєм складає близько 0,1 с.

6. Нерівність на поверхні сприятливо впливають на перебіг і розтікання розплавленого припою. Це відбувається в результаті зменшення ефективного крайового кута φ. Крім того, сітка тонких каналів, що утворюється нерівностями поверхонь, збільшує капілярні сили.

Наприклад, поверхні, оброблені карборундових шкіркою зернистістю 400, дають краще заповнення зазору, ніж поліровані.

Хімікати, що застосовуються при пайку для полегшення з'єднання металів і сприяють видаленню окислів з місця пайки, називають флюсами. Температурою активності флюсів називають ту найменшу температуру, при якій вони виконують свої функції. Температура, при якій флюс розчиняє окисли, повинна бути трохи нижче, ніж робоча температура пайки. Крім того, швидкість реакції, т. Е. Темп розчинення окислів повинен бути вище, ніж швидкість пайки. Пайка повинна проводитися досить швидко, щоб перешкодити появі нових окислів.

Для даного вироби застосовується припій ПМЦ36, тому що він володіє необхідними властивостями і підходить під колір основного металу. Температура плавлення t = 800-825 C.

З огляду на, що температура плавлення бронзи 1080-1060 даний припій оптимально підходить для складання виробу, забезпечуючи жорсткість всієї конструкції і в той же час знижує ймовірність розплавлення основного Ме. Оскільки в його склад входить як мідь, так і цинк, присутні в обох основних Ме, паяні шви відрізняються міцністю, хорошою зчіпкою і рівномірністю кольору. Подібність компонентів сплавів і припою також забезпечує довговічність з'єднання. Проте, внаслідок того, що припій і основний метал мають відносно невелику різницю температур плавлення (в порівнянні з легкоплавкими припоями), пайка вимагає проведення ретельних підготовчих операцій в великому обсязі.

Деталі слід знежирити, зачистити поверхні пайки.

Забезпечити жорстку фіксацію спаюється елементів.

Все з'єднуються частини, в яких є залишкові напруги в результаті попередньої обробка, повинні бути піддані відпалу

Утворити мінімальний зазор між деталями 0,1-0,2 мм.

При використанні фіксує дроту, виконати правильну обв'язку, не перекриваючи місце пайки.

Для успішного проведення пайки, з огляду на відносно великі площі паяних з'єднань використовуємо Газополум'яний пальник, яка на відміну від безінових створює менш активні окисні плівки на поверхні Ме. Вибір флюсу зі складом з борної кислоти і бури обумовлений його хорошою в'язкістю, плинністю, і високою отшлаковивающей здатністю, а також відносної дешевизною і широким

Флюс слід наносити на всю поверхню спаяний одночасно з припоєм. Припій подавати за допомогою пінцета, або ніхромового дроту. При цьому слід облудить одну з спаюється поверхонь, і далі накладати шматочки припою таким чином, щоб припій лежав безпосередньо на стику і при нагріванні м'яким полум'ям і рівномірно розподілявся по шву. З огляду на різницю спаюється матеріалів, різниця їх кольорів, слід точно відміряти необхідну кількість припою, так щоб паяний стик був непомітний. Для отримання найкращого результату і відомості подальшої обробки до мінімуму необхідно:

1) кожен накладається шматочок припою порівнювати з величиною споюють поверхні; якщо шматочок припою занадто малий, то шов не буде заповнений; якщо він занадто великий то виступаючий залишок буде важко віддалятися при очищенні; 2) звертати увагу при пайку дроту каркаса на те, щоб вона прилягала щільно до основи, намагатися обійтися при цьому якомога меншою кількістю шматочків припою; останні потрібно покласти з урахуванням полегшення надалі можливої очищення; 3) укладати припій таким чином, щоб залишки його легко можна було б видалити; 4) розташовувати припій в тих місцях, які на готовому виробі мало або взагалі не видно, т е. на внутрішній або зворотному боках прикраси; 5) накладати припій тільки з одного боку і проганяти його полум'ям через стик.

Пайку виробляти на спеціальній вогнетривкої плиті типу «Буран», із застосуванням обертових леткалов, затискачів і кріпильних голок за потребою. При пайку каркаса з накладкою або основою слід, враховувати різну теплоємність з'єднуються Ме і не перегрівати срібні деталі, щоб уникнути виникнення пористості. При цьому слід пам'ятати про різної масивності деталей і не перегріти дротові елементи.

Щоб довести твердий припой до високої плинності, слід використовувати наступний метод пайки: весь предмет поступово нагрівається м'яким полум'ям при рівномірному круговому русі пальника. Поступово полум'я роблять все гостріше, щоб сконцентрувати жар на місці пайки. Потім весь предмет знову підігрівають м'яким полум'ям. Так діють доти, поки припій не потече. Припій завжди тягнеться до місця з максимальною температурою. Використовуючи це, слід так регулювати розподіл тепла, щоб змусити припій потекти в потрібному напрямку.

Після закінчення пайки, виріб відбілити. Для даного вироби використовують RADIAL D2 - сіль, яка після розчинення у воді, утворює кислотний розчин для травлення, який забезпечує швидку і зручну очищення литих виробів в ювелірному виробництві.

RADIAL D2 може застосовуватися для золотих і срібних виробів будь-якої проби, отриманих в результаті лиття з використанням формомасси. Дає прекрасні результати при роботі з латунню, бронзою і мельхіором.

Інструкція по застосуванню продукту:

Для отримання належним чином функціонуючого розчину для травлення, додайте 50г солі RADIAL D2 на літр води і працюйте при температурі 60ºС в середньому 5 хв. Слід застосовувати витяжну вентиляцію, тому що відбувається виділення парів. Залежно від випаровування наповніть розчин свіжою водою і сіллю у відповідній пропорції (50г / л).