1.1. Сутність і схеми способів обробки

1.2. Параметри технологічного процесу різання

Глава 2. Технологічні методи лезвийной обробки

2.1. поступальна обробка

2.2. осьова обробка

Обробка різанням є універсальним методом розмірної обробки. Метод дозволяє обробляти поверхні деталей різної форми і розмірів з високою точністю з найбільш використовуваних конструкційних матеріалів. Він має малу енергоємністю і високою продуктивністю. Внаслідок цього обробка різанням є основним, найбільш вико-мим в промисловості процесом розмірної обробки деталей [1].

Згідно з чинним в нашій країні стандарту (ГОСТ 25761-83) всі види механічної обробки металів і матеріалів різанням поділяються на лезову і процес шліфування. До лезвийной обробці відносяться всі види обробки різанням, які здійснюються лезовий інструментом. Абразивна обробка проводиться абразивними інструментами [2].

За призначенням можна виділити наступні основні види обробки:

- відрізання - обробка різанням полягає у відділенні заготівлі в якості частини від цілого уздовж одного її боку;

- вирізання - обробка різанням, яка полягає у відділенні заготівлі в якості частини цілого уздовж двох або кількох її сторін;

- розрізання - обробка різанням, яка полягає в поділі заготовки на частини;

- зняття фаски - обробка різанням, яка полягає в утворенні фаски;

- Різьбонарізання - обробка різанням, яка полягає в утворенні різьблення;

- зубонарізування - обробка різанням, яка полягає в утворенні зубів;

- зубозакругленіе - обробка різанням решт зубів поблизу торця зубчастого колеса, яка полягає в доданні їм форми, що полегшує введення колеса в зубчасте зачеплення;

- затилування - обробка різанням, яка полягає в утворенні задніх поверхонь затилованних зубів.

До обробці різанням також відноситься слюсарна обробка: обпилювання, різання, рубання, шабрування.

Вид лезвийной обробки визначається видом і напрямом головного руху різання, сполученням його інструменту або заготівлі, видом і напрямом руху подачі, формою одержуваної поверхні, видом і типом ріжучого інструменту. З урахуванням перерахованих ознак існуючі види обробки різанням умовно можна поділити на поступальні, токарні, осьові, фрезерні і т.д. Умовність такого підрозділу обумовлена різноманіттям і складністю видів обробки різанням, що утруднюють їх включення в ту чи іншу групу. В даний час застосовуються види обробки, що представляють собою комбінації ознак з перерахованих вище груп, наприклад, фрезеточеніе, резьбофрезерованіе, резьбопротягіваніе і т.п.

Метою даної курсової роботи є висвітлення питань методології та практики технологічних методів лезвийной обробки різанням.

Відповідно до поставленої мети в роботі передбачається вирішити такі завдання:

- розглянути параметри технологічного процесу обробки різанням;

- вивчити сутність і схеми обробки різанням;

- охарактеризувати технологічні методи лезвийной обробки лезом.

Мета і завдання роботи зумовили вибір її структури. Робота складається з вступу, трьох розділів, висновків, списку використаної при написанні роботи літератури.

Глава 1. Технологічний процес обробки різанням 1.1. Сутність і схеми способів обробки

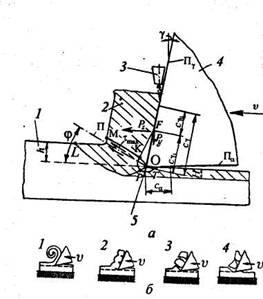

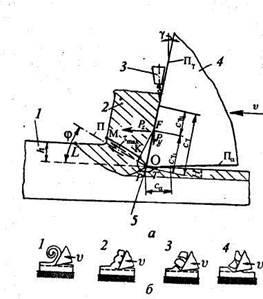

Обробка різанням - це процес отримання деталі необхідної гео-метричної форми, точності розмірів, взаємного розташування і шерохова-тости поверхонь за рахунок механічного зрізання з поверхонь заготов-ки ріжучим інструментом матеріалу технологічного припуску у вигляді стружки (рис. 1.1).

Основним ріжучим елементом будь-якого інструменту є ріжу-щий клин (рис. 1.1, а). Його твердість і міцність повинні значно перевищувати твердість і міцність оброблюваного матеріалу, забезпе-печива його ріжучі властивості. До інструменту прикладається зусилля різання, що дорівнює силі опору матеріалу різання, і повідомляється переміщення щодо заготівлі зі швидкістю # 957 ;. Під дією прикладеного зусилля ріжучий клин врізається в заготовку і, руйнуючи опрацьований матеріал, зрізує з поверхні заготовки стружку. Стружка утворюється в результаті інтенсивної упругопластической дефор-мації стиску матеріалу, що приводить до його руйнування у ріжучої кром-ки, і зрушення в зоні дії максимальних дотичних напружень під кутом # 966 ;. величина # 966; залежить від параметрів різання і властивостей оброблюваного матеріалу. вона становить

30 ° до напрямку руху різця [3].

Зовнішній вигляд стружки характеризує процеси деформування і раз-рушення матеріалу, що відбуваються при різанні. Розрізняють чотири можли-них типу утворюються стружок: зливна, членистоногі, елементна і струж-ка надлому (рис. 1.1, б).

У процесі різання ріжучий клин, відчуваючи інтенсивне тертя, контактує з ма-лом стружки і обробленої по-поверхнею в контактних зонах. Для зниження сил тертя і на-Гревьє інструменту застосовують примусове охолодження зо-ни різання мастильно-охолоджуючими середовищами (СОС), подаючи їх у зону різання спеціальними пристроями.

Мал. 1.1. Умовна схема процесу різання:

а - 1 - опрацьований матеріал; 2 - стружка; 3 - подача мастильно-охолоджуючих засобів; 4 - ріжучий клин; 5 - ріжучакромка; # 966; - кут зсуву, що характеризує стан умовної площині зсуву (П) щодо площині різання; # 947; - головний передній кут ріжучого клина; Рz - сила різання; Рy - сила нормального тиску інструменту на матеріал; С # 947; u. С # 947; l - довжини пластичного і пружного контактів; С # 947 ;. Сa - довжина зон контактного взаємодії по передній і задній поверхнях інструменту; LOM - область головного упругопластічни деформування при стружкообразования; FKPT - область вторинної контактної пружно-пластічнеской деформації металу; h - глибина різання; Н - товщина зони пластичного деформування (наклепу) металу.

Деталі й інструменти закріплюються в спеціальних орга-нах верстата або пристосування. Верстат, пристосування, інструменти-мент і деталь утворюють силову систему (СНІД), передавальну зусилля і рух різання від приводу верстата різального інструменту і деталі.

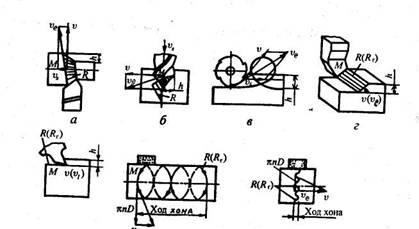

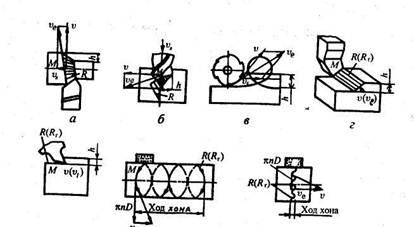

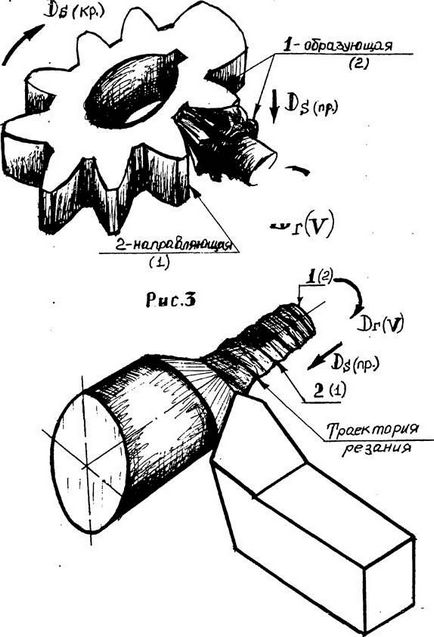

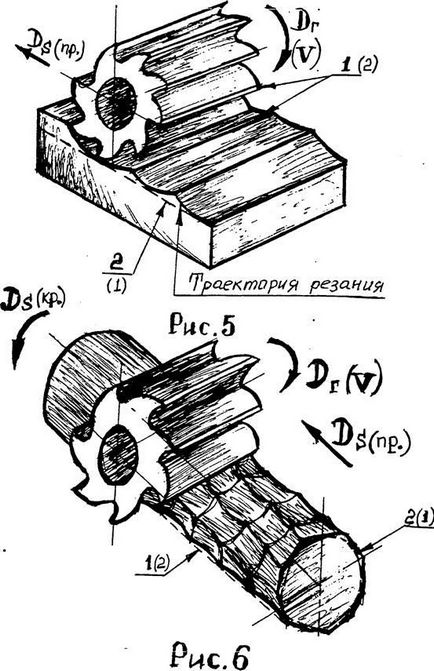

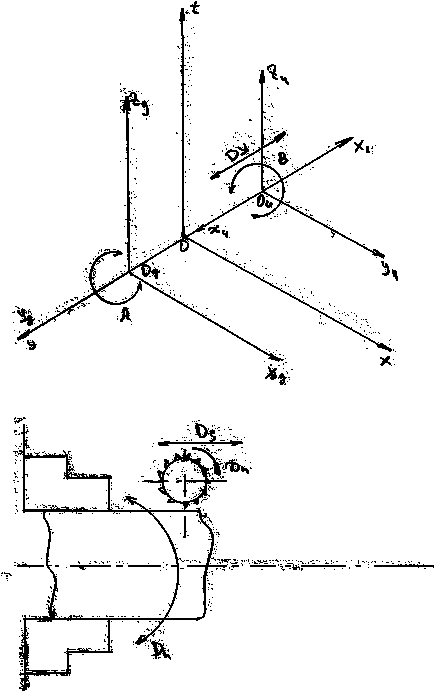

Реальні схеми різних способів обробки різані третьому, який використовується інструмент, а також види руху инструмен-та і заготовки в процесі обробки наведені на рис. 1.2. Залежно від використовуваного типу інструмента способи меха-нічної обробки підрозділами-ються на лезову і абразивну.

Відмінною особливо-стю лезвийной обробки є-ється наявність у оброблюваного інструмента гострої ріжучої кромки певної геометричної форми, а для абразивної обробки - наявність по-різному орієнтованих ріжучих зерен абразивного інструменту, кожне з яких представляє собою микроклин.

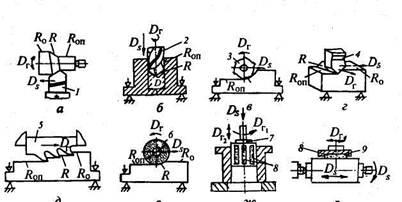

Мал. 1.2. Схеми способів обробки різанням:

а - точіння; б - свердління; в - фрезерування; г - стругання; д - протягування; е - шліфування; ж - хонингование; з - суперфінішірованіе; Dr - головний рух різання; Ds - рух подачі; Ro - оброблювана поверхня; R - поверхню різання; Rоп - оброблена поверхня; 1 - токарний різець; 2 - свердло; 3 - фреза; 4 - стругальний різець; 5 - протяжка; 6 - абразивний круг; 7 - хон; 8 - бруски; 9 - головка.

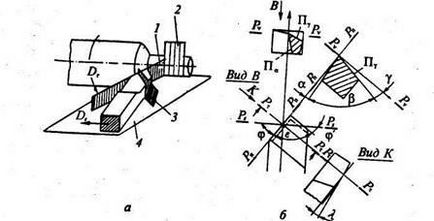

Мал. 1.3. Конструкція і елементи лезових ріжучих інструментів:

а - токарного різця; б - фрези; в - свердла; 1 - головна ріжуча кромка; 2 - головна задня поверхня; 3 - вершина леза; 4 - допоміжна задня поверхня леза; 5 - допоміжна ріжуча кромка; 6 - передня поверхня; 7 - кріпильна частина інструменту.

Розглянемо конструкцію лезових інструментів, використовуваних при різанні (рис. 1.3). Інструмент складається з робочої частини, що включає леза, що утворюють їх поверхні, ріжучі кромки і кріпильної частини, призначеної для установки і закріплення в робочих органах станка.

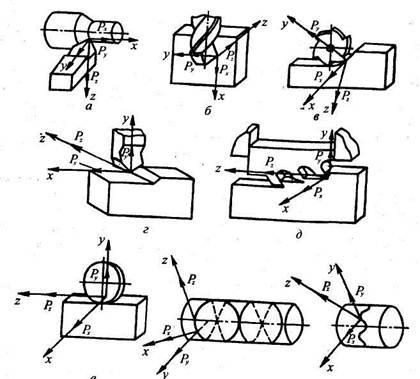

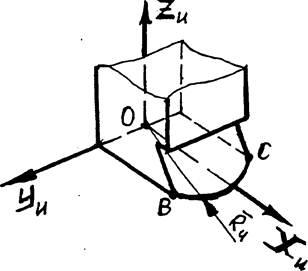

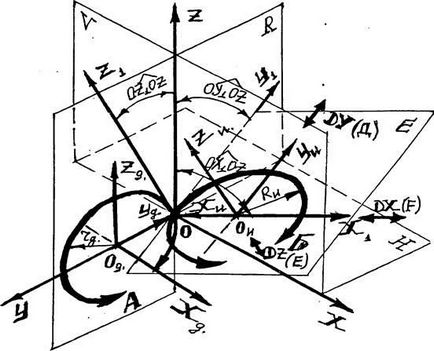

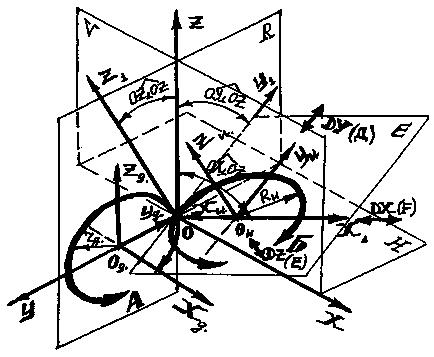

Основними способами лезвийной обробки є гостріння, свердла-ня, фрезерування, стругання і протягання. До абразивній обробці відносяться процеси шліфування, хонінгування і суперфініш. В основу класифікації способів механічної обробки закладений вид використовуваного інструменту і кінематика рухів. Так, в якості інструменту при точінні використовуються токарні різці, під час свердління - свердла, при фрезеруванні - фрези, при струганні - стругальні різці, при протягуванні - протягання, при шліфуванні - шліфувальні кола, при хонинговании - хони, а при суперфініш - абразивні бруски. Будь-який спосіб обробки включає два руху (рис. 1.2.): Головне - рух різання Dr - і допоміжне - рух подачі Ds. Головний рух забезпечує з'їм металу, а допоміжне - подачу в зону обробки наступного необробленого ділянки заготовки. Ці рухи здійснюються за рахунок переміщення заготовки або інструменту. Тому при оцінках рух інструмента в усіх процесах різання зручно розглядати при нерухомому положенні як сум-Марн (рис. 1.4).

Мал. 1.4. Схеми визначення максимальної швидкості ріжучої кромки інструменту # 965; е. форми поверхні різання R і глибини різання h при обробці: а - гострінням; б - свердлінням; в - фрезеруванням; г - струганням; д протягуванням; е - хонингованием; ж - Суперфінішування.

Тоді повна швидкість переміщення (ve) довільній точки Мрежа-щей кромки складається з швидкості головного руху (v) і швидкості подачі (vs):

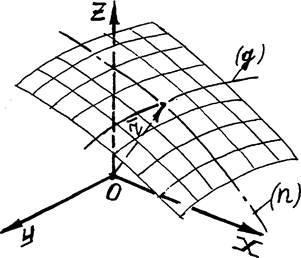

Поверхня різання R являє собою поверхню, яку описує ріжучий край або зерно при здійсненні сумарного руху, що включає головний рух і рух подачі. При точінні, свердлінні, фрезеруванні, шліфуванні поверхні різання - просторові лінійчатих, при струганні і протягуванні - пло-ські, що збігаються з поверхнями головного руху; при хонинговании і суперфінішуванні вони збігаються з поверхнями глав-ного руху.

Поверхні Ro і Roп називаються, відповідно, оброблюваної поверхнею заготівлі та обробленою поверхнею деталі (див. Рис. 1.2).

У процесах точіння, свердління, фрезерування і шліфування глав-ное рух і рух подачі виконуються одночасно, а в процесах стругання, хонингования рух подачі виконується після головного руху.

Читати далі: Параметри технологічного процесу різання

різання # 957 ;, зниженням переднього кута # 947; ріжучого інструменту. Тому розрахунок зусилля різання проводиться за емпіричними формулами, встановленими для кожного способу обробки (див. Довідники по обробці різанням). Наприклад, для стругання ця формула має вигляд Р = СphXpsYpXn де коефіцієнти Ср, Хр, Yp, n характеризують матеріал заготівлі, різця і вид обробки. Потужність процесу різання.

технологічної операції, яка характеризується постійністю вживаного інструменту і поверхонь, утворених обробкою цим інструментом. Технологічний перехід часто буває операцією. У цьому випадку ці технологічні дії називаються способом механічної обробки. Наприклад: зовнішня поверхня обертання валу може бути оброблена безліччю способів, одним з яких є спосіб.

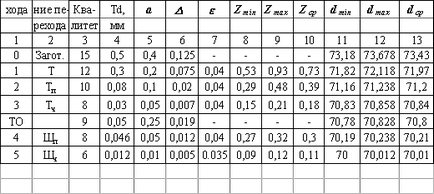

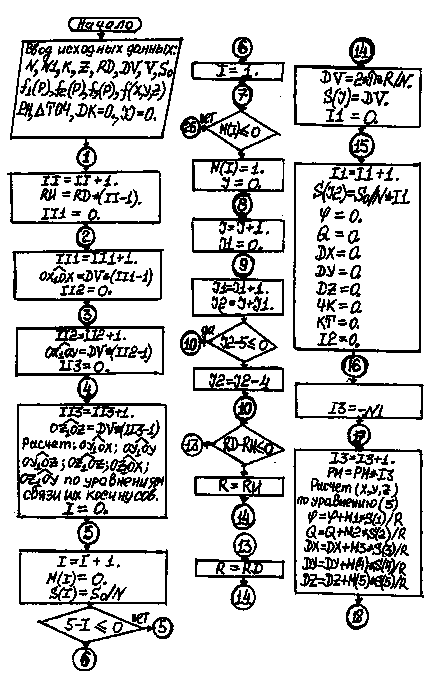

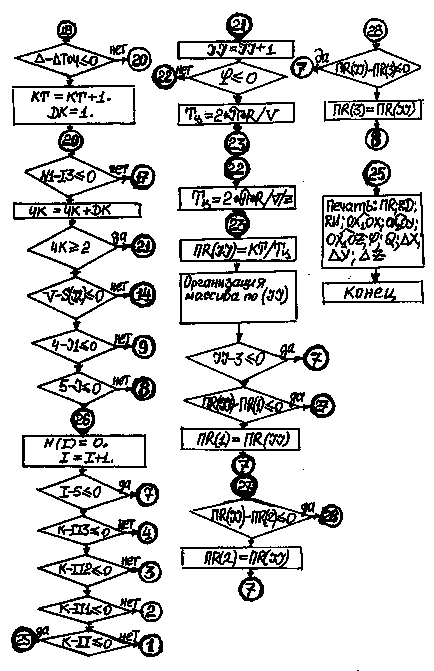

необхідно для досягнення мети роботи, сформульованої у вступі - забезпечити заданий випуск деталей "Вал-шестерня" заданого якості з найменшими витратами шляхом розробки ТП його механічної обробки: 1) визначити тип виробництва і вибрати стратегію розробки ТП; 2) вибрати оптимальний метод отримання заготовки, розрахувати припуски на обробку і спроектувати заготовку; 3).

з числа принципово, - можливих. Алгоритм істотно полегшує роботу в області підвищення ефективності операцій механічної обробки, дозволяє вирішити цю задачу на рівні винаходів. Визначення найбільш ефективних способів механічної обробки заданих поверхонь деталі машин. Раніше нами було розглянуто пошуковий алгоритм визначення схем формоутворення заданих поверхонь і.