Характеристика продукції, сировини і напівфабрикатів. Солод - пророщене зерно злакових культур (ячмінь, жито, рис, пшениця, овес, просо) в спеціально створених і регульованих умовах. Після висушування свежепроросшего солоду при температурі 40. 85 ° С виходить ферментативно - активний світлий солод. При більш високих температурах висушування (вище 105 ° С) утворюється темний, ферментативно - неактивний солод. Солод отримують у вигляді зерен або подрібненим.

Житній солод містить не більше 8% вологи з тривалістю оцукрювання (неферментованого) 25 хв і екстрактивністю 80% на сухі речовини.

Крім світлого і темного солодов в пивоварному виробництві знаходять застосування спеціальні ячмінні сорти солоду, які інтенсифікують технологічні процеси приготування пивного сусла, бродіння і доброджування (I група) або для поліпшення кольору, смаку і аромату пивного сусла і готового сусла (II група).

До I групи належить високоферментатівний солод (диастатический солод, Диафарин) тривалого і прискореного пророщування, а також солод для підкислення затору (протеолетіческій солод). Застосування такого солоду дає певні переваги, особливо при використанні несолодженого сировини. Група II представлена фарбувальними (карамельний і темний), кольоровим (палений), ароматним (томлений або ферментований), меланоідіновим і вітамінним солоду. Ця група забезпечує сортові особливості пива, поліпшує його якість і стійкість.

Особливості виробництва і споживання готової продукції. Солодоращение - накопичення в зерні максимально можливого або заданої кількості ферментів (в основному гидролитических). Під дією ферментів при солодоращении частина складних речовин зерна перетворюється на мальтозу, глюкозу, мальтодекстрини і вищі декстрини, лептони, лептіди, амінокислоти та ін.

Сушка солоду забезпечує зниження його вологості з 40. 50 до 3. 6% і надання солоду специфічного смаку, кольору і аромату при збереженні високої ферментативної активності. Ферментативний гідроліз складних вуглеводів і білків при сушінні солоду проявляється сильніше, ніж при солодоращении, так як оптимальні температури, що підвищують ферментативну активність, знаходяться в межах 40. 70 ° С. Оптимальний режим сушіння солоду забезпечує високу якість готового продукту при мінімальних енерговитратах.

Солод використовують при виробництві пива, полісолодових екстрактів, одержуваних з суміші кукурудзяного, вівсяного і пшеничного солодов, концентрату квасного сусла, хлібного квасу, безалкогольних напоїв і етилового спирту і хлібобулочних виробів.

При виробництві пива, полісолодових екстрактів, концентрату квасного сусла і безалкогольних напоїв в якості основної сировини використовують сухий солод, який служить джерелом ферментів, вітамінів, ароматичних фарбувальних і мінеральних речовин. Серед загального випуску солоду різних видів найбільше споживання має витриманий солод для виробництва пива.

У спиртовому виробництві застосовується суміш свежепроросшего солодов різних злакових культур, яка служить джерелом ферментів для оцукрювання крахмалосодержащего сировини (пшениці, кукурудзи, картоплі та ін.). Якість солоду, призначеного для виробництва етанолу, оцінюється як хороший, середнє і задовільний за наступними показниками відповідно: декстрінолітіческая здатність (ДС) - 35; 30; 20. 25 мг / (г · год) і осахаривающих здатність (ОСП) - 3,5; 2,6 і 1,75 сд / г.

У хлібопекарському виробництві застосовують подрібнений житній світлий НЕ-ферментований і темний ферментований солод.

Стадії технологічного процесу. Приготування солоду - складний комплекс специфічних процедур, що складається з наступних стадій:

- очищення і сортування зерна;

- мийка, дезінфекція та замочування ячменю;

- пророщування ячменю (свежепроросшего солод для виробництва спирту і ферментації);

- обробка сухого солоду (солод для виробництва хлібобулочних виробів, солодових екстрактів і концентрату квасного сусла);

- витримка сухого солоду (витриманий солод для виробництва пива).

Характеристика комплексів устаткування. Лінія починається з комплексу устаткування, який складається з зерноочисних і сортують машин - повітряних і зернових сепараторів, циліндричних і дискових трієрів, магнітних сепараторів.

Наступний комплекс лінії включає апарати для мийки і замочування ячменю. До них відносяться мийні та замкові апарати, що входять в комплекс замкового відділення, а також установки безперервного замочування зерна.

Ведучий комплекс лінії складається з обладнання для солодоращения, представленого ящикового солодоростильні установками, солодовні з пересувною грядкою, статичними солодовні з поєднаним способом, солодоростильні барабанами і кондиціонерами для пневматичних солодовен.

Найбільш значущим комплексом обладнання лінії є обладнання для сушіння солоду. До нього відносяться сушарки періодичного (горизонтальні і вертикальні) і безперервного (шахтні і креслень) дії з топковим пристроями і калориферами.

Завершальний комплекс обладнання лінії забезпечує обробку сухого солоду і містить росткоотбойние, солодополіровочние і машини для подрібнення солоду.

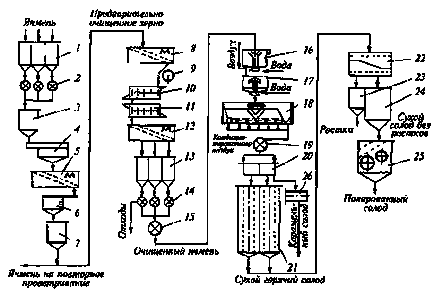

На рис. показана машинно-апаратурна схема лінії для виробництва солоду.

Мал. Машинно-апаратурна схема лінії виробництва солоду

Пристрій і принцип дії лінії. За прийнятою у виробництві схемою надійшов на підприємство ячмінь направляється на зберігання в бункер 1, звідти за допомогою перемикачів потоку 2 подається в проміжний бункер 3. З нього після зважування на вагах 4 ячмінь первинно очищається в повітряно-ситових сепараторі 5. Попередньо очищене зерно зважується на вагах 6 і направляється в силос 7, де зберігається до моменту вторинної переробки. При необхідності провітрювання ячмінь з силосу 7 направляється знову в бункер 1.

Вторинна очистка ячменю передбачає повітряно-ситову сепарацію в машині 8, відділення ферропримесей в магнітному сепараторі 9, відбір куколю і вівсюга в трієрах 10 і 11 і поділ ячменю по крупності в ситової машині 12. Фракції ячменю I і II сортів збираються в бункерах 13, а фракція III сорту направляється на корм худобі. На виході з бункерів 13 встановлені розподільники потоку 14.

Очищений і відсортоване ячмінь в певній кількості дозатором 15 засипається в замковий чан 16, де відмивається від забруднень і при необхідності обробляється дезінфікуючими засобами. У чан 16 подаються вода і повітря, що забезпечує перемішування зерна. Легке зерно і дрібні домішки (сплав) під час мийки спливають на поверхню і віддаляються разом з мийної водою. Вимите зерно перекачується в замковий чан 17, де його вологість підвищується до 41. 42%. Після закінчення замочування зерно з водою перекачується в солодоростильні апарат 18 для пророщування протягом 6. 8 діб. У ньому зерно продувається повітрям з відносною вологістю 96. 98% і температурою 12 ° С. При необхідності зерно зрошується водою температурою 12 ° С. Температура зерна при цьому повинна бути 14. 18 ° С.

З солодоростильні апарату 18 продукт живильником 19 завантажується в камеру подвяливания 20, а потім в вертикальні сітчасті канали сушарки 21. Сушарка має до чотирьох зон, завдяки чому тепле повітря кілька разів проходить крізь шар солоду. Температура повітря 40. 85 ° С, тривалість сушіння 24. 36 год в залежності від конструкції сушарки.

Сухе гаряче солод з сушарки 21 очищається від паростків в росткоотбойной машині 22. Паростки збираються в бункері 23. Сухий солод без паростків направляється в силос 24 на відлежування в цілях підвищення вологості оболонки і її еластичності. Сухий солод без паростків очищається від забруднень, полірується в полірувальної машині 25 і направляється в склад готового солоду. Частина свежепроросшего солоду, минаючи сушилку, направляється в обжарочний барабан 26 для приготування карамельного солоду.