Сушка активної частини є однією з найвідповідальніших робіт при ремонті трансформатора. Паперово-масляна ізоляція в трансформаторах розрахована на надійну роботу лише за умови її високих ізоляційних властивостей - опору, електричної міцності, ємності і малих діелектричних втрат. Ці фактори залежать перш за все від вологості ізоляції. Завдяки своїй капілярної структурі паперова ізоляція вельми гігроскопічна. Трохи менш гигроскопично трансформаторне масло. Тому, побувавши на повітрі, активна частина, навіть просочена маслом, зволожується. Крім того, у старих трансформаторів без воздухоосушитель ізоляція зволожується і в процесі тривалої експлуатації. Якщо обмотки виготовлені знову, то їх ізоляція також має підвищену вологість.

Для звільнення паперової ізоляції від вологи і доведення її властивостей до встановлених норм застосовують сушку активних частин.

Термодинамічний процес сушіння полягає в тому, що ізоляція нагрівається і волога переміщається з її внутрішніх пір до поверхні, а потім в навколишнє середовище. Чим вище температури нагріву ізоляції, тим більша різниця між парціальними тисками в сусідніх шарах ізоляції і тим інтенсивніше відбувається сушка і тому ізоляцію нагрівають до 100-105 ° С. З іншого боку, ефективно знижувати тиск в навколишньому просторі, т. Е. Створювати вакуум в сушильній шафі.

На трансформаторних заводах, на електроремонтних підприємствах, а також в електричних мережах і системах застосовуються найрізноманітніші способи сушіння ізоляції трансформаторів. Вибрати найбільш прийнятний спосіб сушіння для даного підприємства, підрозділу або майстерні слід, виходячи з його виробничої потужності, а також з урахуванням номенклатури ремонтованих трансформаторів.

Сушка активних частин може здійснюватися: в вакуум-сушильних шафах або печах, в сушильних шафах або печах без вакууму, в камерах без вакууму з нагріванням інфрачервоними променями, у власному баку вихровими струмами (індукційний спосіб), у власному баку струмами короткого замикання; у власному баку постійним струмом, у власному баку струмами нульової послідовності, у власному баку сухим гарячим маслом циркуляцією і фільтрацією, в камері або у власному баку сухим гарячим повітрям від тепловоздуходувкі.

Кожним з цих способів можна домогтися високоякісної сушки активної частини, різниця полягає лише в тривалості, витратах на обладнання, а також в безпосередніх енергетичних витратах на нагрів, відведення надлишків тепла, циркуляцію і т. Д.

Вакуумна сушка забезпечує швидку і високоякісну сушку з порівняно невеликими енергетичними затратами. Всі великі електроремонтні підприємства і підрозділи мають стаціонарні вакуум-сушильні шафи і високоорганізовану технологію сушки. Найбільш раціональним способом обігріву шафи вважається паровий, застосовують також електрообігрів, але він менш економічний.

На малюнку 1 показана вакуум-сушильна піч з усім необхідним обладнанням. Печі є із завантаженням не тільки через верх, але і збоку, з герметично закриваються дверима.

1 - бак з кришкою; 2 - теплоізоляція; 3 - ущільнення; 4 - змійовик нагріву; 5 - водяний котел з електронагрівачами 2х10 кВт; 6 - циркуляційний насос; 7 - живильне труба; 8 - водяний охолоджувач (конденсатор); 9 - конденсатосборник; 10 - вакуумний насос; 11 - вакуумметр; 12 - термометр; 13 - прохідний ізолятор для вимірювання опору ізоляції обмотокРісунок 1 - Вакуумна піч для сушіння активних частин трансформаторів I-II габаритів

Активну частину (одну або кілька) завантажують вантажопідйомним механізмом або на спеціальному візку в піч, кришку або двері щільно закривають і заболчівают.

Попередньо для контролю сушки кінці обмоток (не обов'язково все, але чим більше, тим краще) з'єднують між собою провідником і виводять назовні через прохідний ізолятор.

Сушку починають з прогріву при вакуумі. Спочатку включають вакуумний насос і рівномірно протягом 15 хв встановлюють по вакуумметром залишковий тиск 80-85 кПа (60-65 см рт. Ст.), Потім включають обігрів і температуру в печі поступово підвищують до 95-105 ° С. Температуру в печі вимірюють термометром.

Прогрівання триває для трансформаторів потужністю до 100 кВА протягом 3 ч, а при більшій потужності - 5 ч. Якщо в печі сушать кілька активних частин трансформаторів різної потужності, то час встановлюється за тривалістю сушіння трансформатора більшої потужності. Низький вакуум в печі під час прогріву досягають за рахунок прочинених кранів для випуску повітря або за рахунок роботи тільки одного вакуумного насоса (якщо їх декілька).

Після закінчення прогріву вакуум рівномірно підвищують і протягом 15 хв встановлюють залишковий тиск близько 40 кПа (30 см рт. Ст.). Такий режим витримують 1 ч. Потім вакуум підвищують до максимально можливого (також протягом 15 хв) і сушку виробляють до кінця.

Критеріями закінчення сушіння є закінчення виділення вологи в колонці конденсатора і досягнення сталого значення опору ізоляції обмоток. Вологу з колонки відбирають кожну годину, її кількість і величину опору записують в журнал сушіння. Коли протягом 3 ч поспіль (за трьома вимірами) виділення вологи не буде, а мегомметр буде показувати близькі значення, обігрів відключають (закривають пар), вакуумні насоси зупиняють, вакуум поступово знімають краном для впуску повітря, піч розгерметизують, відкривають і активні частини вивантажують .

Дуже ефективно, коли вакуум-сушильна піч пов'язана з масляним господарством і активну частину відразу після сушіння безпосередньо в печі заливають маслом. В цьому випадку масло заповнює пори ізоляції, які раніше були зайняті вологою. Така ізоляція менше схильна до зволоження як після сушки під час наступних завершальних ремонтних операцій (обробки), так і в подальшому, в експлуатації.

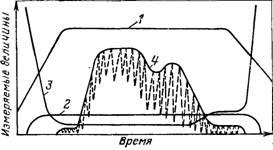

Тривалість вакуумної сушки залежить від ємності печі, герметичності її ущільнень, потужності вакуумних насосів і ступеня зволоженості ізоляції обмоток трансформатора. Вона становить 14-20 год, причому нижня межа переходити не можна, навіть якщо умови закінчення сушки настануть раніше, а верхня межа може і повинен бути перевищений до настання цих умов. Типовий, характерний графік вакуумної сушки представлений на малюнку 2.

1 - температура обмоток; 2 - вакуум; 3 - опір ізоляції; 4 - огинає крива виділення конденсатаРісунок 2 - Криві сушіння ізоляції обмоток трансформатора

Перевагами вакуумної сушки є: швидкість, висока якість і стабільна технологія, а недоліками - необхідність постійно підтримувати в справному стані складне і дороге устаткування, а також високі експлуатаційні витрати; в сушильній відділенні під час сушіння повинно бути організовано цілодобове чергування. Головний недолік полягає в тому, що для високоякісного висушування ізоляції потрібно дуже глибокі вакуум, який підтримувати надзвичайно важко, так як ущільнення печі дуже швидко зношуються, а їх заміна дуже складна і дорога. При залишковому ж тиску 5-8 кПа (4-6 см рт. Ст.) Ефект вакуумної сушки значно знижується, і вона не набагато раціональніше безвакуумной сушки. Тому при ремонті трансформаторів I-II габаритів більше застосування знаходить безвакуумная сушка.

Безвакуумная сушка проводиться в стаціонарних тупикових печах. Обігрів може бути електричний, паровий, індукційний, калориферні та інфрачервоними променями.

Технологія сушіння досить проста: активні частини завантажують на візок і укочують в піч, піч закривають і включають обігрів. Сушка ведеться природно довше, ніж у вакуумній печі. Критерій закінчення сушки єдиний - величина опору ізоляції: опір повинно мати стале значення протягом 3-4 ч. Заміряють опір ізоляції на трьох ізоляційних ділянках: обмотки ВН по відношенню до обмоток НН, приєднаним до корпусу; обмотки НН по відношенню до обмоток ВН, приєднаним до корпусу; з'єднаних між собою обмоток ВН і НН по відношенню до корпусу. Для можливості вимірів все вивідні кінці обмоток ВН з'єднують між собою, також з'єднують між собою кінці обмоток НН. Від цих сполук, а також від ярмових балок (корпусу) виводять назовні дроти. Це не становить жодних труднощів, так як піч не має ущільнень. Необхідна тільки електрична і теплова ізоляція цих вивідних проводів від гарячих металевих частин печі. Контролюється температура в печі термопарами або іншими термодатчиками. Для прискорення сушки ближче до її кінця рекомендується проводити одну-дві 20-хвилинні продувки печі теплим або навколишнім сухим повітрям для видалення скупчилися в ній парів. При Калориферні обігріві печей цього не потрібно, так як в печі постійно циркулює повітря.

Сушка в камерах інфрачервоним опроміненням. Цей спосіб, поки ще не отримав широкого поширення, є найпрогресивнішим. Спосіб надзвичайно простий, не вимагає ніякої спеціальної оснастки, крім джерел інфрачервоного випромінювання. Камера являє собою відсік, обгороджений тонкими теплоізоляційними (АСБОКАРТОН) стінками, без стелі; над цією камерою розташовують воздухоприемник витяжної вентиляції. Наявність стаціонарної камери не обов'язково; якщо у виробничому приміщенні не вистачає місця, то можна вести сушку активної частини на будь-який часовий майданчику, а в тепле сухе пору року - на відкритому повітрі, поза приміщенням. Тут навіть не потрібно вентиляція.

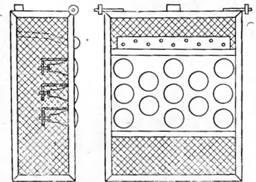

Принцип сушіння полягає в застосуванні для обігріву паперової ізоляції трансформатора спрямованого концентрованого теплового потоку, джерелом якого є лампи інфрачервоного випромінювання з дзеркальним відображенням, наприклад, типів ЗС-1, ЗС-2, ЗС-3 і ін. Ці лампи монтують в переносні секції (малюнок 3). Секції встановлюють з двох сторін активної частини на відстані не ближче 300 мм. Ближче встановлювати лампи не можна, так як епюра опромінення лампи має конусоподібну форму і при спільній дії потоків від декількох ламп опромінення в безпосередній близькості від них нерівномірно, що може привести до місцевих перегрівів ізоляції і небажаного зносу її при сушінні. При відстані 300 мм від ламп до опромінюваної поверхні щільність енергії однієї лампи становить 0,3 Вт / см2, а для групи ламп, розташованих в шаховому порядку - 0,4 Вт / см2. Таким чином, для опромінення поверхні 1 м2 переносний секцією ламп необхідна потужність складає 4000 Вт, що є дуже економічним. У таблиці 1 наведені деякі техніко-економічні дані про сушіння активних частин трансформаторів різної потужності, які мали значне зволоження ізоляції.

Малюнок 3 - Секція переносного нагрівача з інфрачервоними лампами

Таблиця 1

Потужність трансформатора, кВА

Відстань від ламп до активної частини, мм

Кількість ламп потужністю по 250 Вт, шт.