Сканер-дефектоскоп А2072 IntroScan призначений для виявлення, селекції типів і вимірювання параметрів дефектів основного металу труб і зварних дефектів при проведенні внутрішньотрубної діагностики # 40; ВТД # 41; технологічних трубопроводів # 40; ТТ # 41; компресорних станцій # 40; КС # 41; без порушення їх цілісності.

Розробка і виробництво ТОВ «Акустичні Контрольні Системи». Тримач технології ЗАТ «Інтроскан Технолоджи».

призначення

- Сканер-дефектоскоп А2072 IntroScan призначений для виявлення, селекції типів і вимірювання параметрів дефектів основного металу труб і зварних дефектів при проведенні внутрішньотрубної діагностики (ВТД) технологічних трубопроводів (ТТ) компресорних станцій (КС) без порушення їх цілісності.

- За допомогою сканера-дефектоскопа можливе визначення фактів наявності забруднення і сторонніх предметів в ТТ КС.

- Визначення 3D топології (трасування) і відхилення геометрії ТТ КС.

- Виявлення місць відшарування захисного покриття.

Особливості

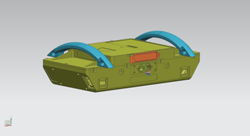

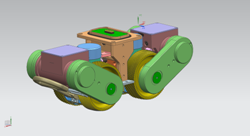

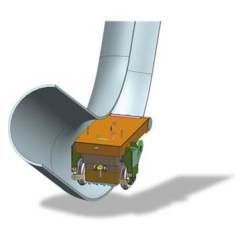

Можливість завантаження сканера через наявні люк-лази, свічкові лінії від Ду 300 мм, технологічні отвори 320х240 мм. (Рисунок1, Малюнок 1а, Малюнок 2)

Забезпечується внутрішньотрубної контроль трубопроводів без додаткових очисних заходів, при цьому сканер рухається по траєкторії вздовж труби, об'їжджаючи забруднені ділянки.

Обстеження основного металу і зварних з'єднань елементів трубопроводів із застосуванням телевізійно-оптичної системи (візуально-вимірювальний контроль) і антенних решіток з акустичними датчиками з сухим точковим контактом (хвилеводний ультразвуковий контроль, поперечна ультразвукова хвиля SH-поляризація).

Блок управління призначений для управління сканером, формування первинних діагностичних даних, і передачі їх на ПК оператора. (Малюнок 2a, Рисунок 2b)

Вбудовані в сканер літій-ферум полімерні акумулятори ємністю 200 Вт * год, забезпечують до 8 годин автономної роботи (швидкість пересування сканера: в транспортному режимі - до 5 п.м. / хв. В індикаторному режимі контролю - до 0,3 п.м ./мін.).

Протяжність обстеження забезпечується відсутністю ліній зв'язку між оператором і сканером.

Управління рухом сканера і отримання діагностичної інформації на пульт оператора в режимі реального часу здійснюється по Wi-Fi каналу (на видаленні до 1500 п.м. від місця завантаження сканера). (Малюнок 3)

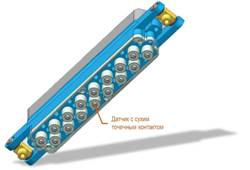

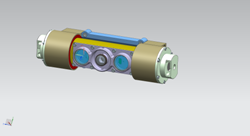

Блок ультразвукового контролю побудований на базі ультразвукових перетворювачів з сухим точковим контактом (СТК), що дозволяє порушувати і приймати ультразвукові коливання в стінці деталей трубопроводу без застосування контактної рідини - тільки за рахунок тертя керамічного протектора перетворювача з поверхнею металу.

Набір з 32-х перетворювачів СТК утворює антенну решітку (АР), фазіруемую в потрібному напрямку і формує спрямовані ультразвукові хвилі в стінці деталей трубопроводу. Діапазон частот від 20 до 80 кГц. (Пошук дефектів з висотою більше 10% від товщини стінки деталей, ефективна довжина контролю до 4 000 мм). (Малюнок 4, Малюнок 5, Малюнок 5a)

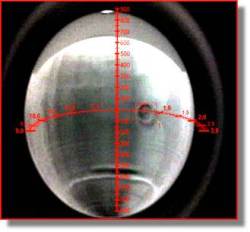

Телевізійно-оптична система сканера забезпечує візуальний контроль в процесі виконання робіт з ВТД.

Телевізійно-оптична система включає в себе HD камеру з 5 Мп матрицею і об'єктивом з кутом зору 180 градусів, два світлодіодних прожектора і привід повороту модуля у вертикальній площині. (Малюнок 6, Малюнок 7)

Додатково в цьому ж модулі розміщений датчик вимірювання концентрації метану і проекційний лазер.

На сканері розміщені два ідентичних блоку телевізійно-оптичної системи - в передній і задній частинах корпусу. Напрямок огляду визначається оператором. Повторюючи камера необхідна при реверсному переміщенні сканера в трубах малого діаметра (Ду менше 500 мм), в яких неможливо виконати розворот сканера.

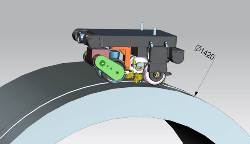

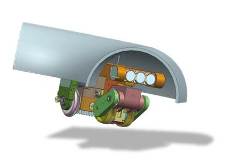

Пересування сканера-дефектоскопа по довільній траєкторії забезпечується магнітними мотор-колісними модулями. (Малюнок 10, Малюнок 11)

Магнітний модуль виготовлений на основі редкоземельного магніту з високою залишковою магнітною індукцією.

Зусилля відриву магнітного мотор-колісного модуля від феромагнітної поверхні - 600 H (60 кгс).

У модуль вбудовані датчики Холла, контролюючі напруженість магнітного поля контуру «колесо-поверхня», що дозволяють фіксувати момент відриву колеса від феромагнітної поверхні.

Вбудований в мотор-колісний модуль 3-х осьовий МЕМС-інклінометр фіксує кутове положення кожного модуля (похибка вимірювання ± 0,1 градус), що дозволяє реалізувати функції трасування пройденого ділянки ТТ КС (3D-топологія) і управління руху сканера-дефектоскопа в автоматичному режимі.

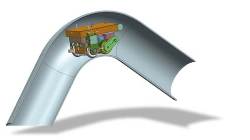

Проходження сканера-дефектоскопа по внутрішньої порожнини ТТ КС за елементами різного сортаменту (труби, відводи, трійники, переходи, ЗРА) Ду 300-1400 мм забезпечується конструкцією механічної платформи.

Транспортна платформа побудована на основі 2-х осьовий схеми, що дозволяє реалізовувати алгоритми проїзду трійникових з'єднань, об'їзду перешкод, руху по довільній траєкторії. (Малюнок 12)

Габаритні розміри сканера (в транспортному режимі) 310х230х210 мм, маса сканера з перетворювачами - 18 кг.

Мал. 1a

Мал. 2a

Мал. 3

Мал. 5

Мал. 6

Мал. 8

Мал. 10

Мал. 12

Ситуаційні плани пересування сканера

Схожі статті