При формуванні стеклопластикового корпусу я, як очевидно, і багато інших малодосвідчені суднобудівники-любителі, зіткнувся з несподіванкою. Чи не найбільш трудомісткою операцією виявилася обробка поверхонь. Нехай знають люди поділяться досвідом, будемо дуже вдячні.

При виготовленні корпусів зі склопластику і композитної конструкції, в якій склопластик використовується для захисту від впливу вологи і додання корпусу механічної міцності, доводиться стикатися з обробкою склопластикових поверхонь, що мають значну площу.

Трудомісткість обробки склопластику через його високу механічну міцність і низьку стійкості шліфувальних дисків, стрічок і т. Д. - висока.

Можна рекомендувати при виготовленні склопластикових корпусів добавку в сполучна (епоксидна, поліефірна смоли) 8-10% тальку. що помітно знижує трудомісткість обробки при практично незмінних механічні характеристики склопластику.

Для обробки склопластикових поверхонь найбільш раціонально використовувати електричну дрель, в патроні якої затискається оправлення з встановленим на неї шліфувальним диском на тканинній основі.

У гуртку гідрокартінгістов Донецької обласної станції юних техніків використовується спеціальний шліфувальний диск для обробки склопластику, який відрізняється від існуючих характером взаємного розташування абразивних зерен, використанням а як сполучна епоксидних смол і підвищеної радіальної жорсткістю диска.

Інформація про зображення

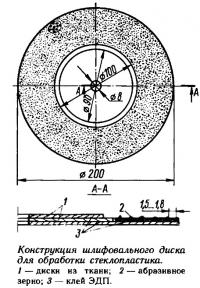

Конструкція шліфувального диска для обробки склопластику

Як заготовки використаний стандартний шліфувальний диск на тканинній основі діаметром 200 мм (ТУ 18-20-82, артикул 53-28-y, зернистість - 25). З такого ж диска (бажано - колишнього а вживанні) вирізаються два диска діаметром 90 і 100 мм відповідно і наклеюються на неробочу поверхню стандартного диска. На цю ж поверхню наноситься заспівай клею ЕДП (ТУ 6-1070-82), в який додано 10% тальку. Товщина клейового шару становить 0,5-0,8 мм. Потім з відходів шліфувальних кругів з величиною шліфзерна в поперечнику 50-100 (розмір зерна основної фракції 500-1250 мкм) відбирається і просівається на покриту клеєм поверхню диска шар абразивних зерен (у наведеній конструкції матеріал абразивного зерна Е9, К37).

В середньому відстань між нанесеними абразивними зернами 1,5-2,0 мм. Ідеальним в роботі виходить диск з малою щільністю, який виглядає як посипана гравієм доріжка. Після полімеризації клею диск готовий до роботи. Якщо в якості клею буде застосовуватися епоксидної смоли (наприклад ЕД-6 і ін.). її необхідно пластифікувати введенням касторової олії або дібутіпфтапата для підвищення гнучкості диска.

Наявність додаткових тканинних дисків збільшує радіальну жорсткість основного шліфувального диска, що запобігає втраті стійкості в радіальному напрямку.

Як показала практика, стійкість саморобних дисків становить 140-160 хв при частоті обертання дрилі близько 3000 об / хв, що майже в 5-6 разів перевищує термін служби стандартних дисків. Причому диск не мав пошкоджень і в місці кріплення його до гумової частини оправлення.

Таким же способом можна виготовити шліфувальні круги інших типорозмірів, а також полотна для шліфувальних машин типу «Електра» і ін.

Якщо робоча поверхня диска все ж забилася продуктами обробки, її неважко очистити, промивши в ацетоні.

Ще раз хочеться нагадати, що, шліфуючи склопластик, необхідно надягати респіратор або марлеву пов'язку, на очі - захисні окуляри, а на шию - шарф.

Дрібні осколки склопластику і смоли, потрапивши на шкіру, можуть викликати сильне роздратування.