Найбільшого поширення набула обробка із застосуванням електричного дриля. В її патроні затискається оправлення, на гумовий круг якої встановлюється шліфувальний диск на тканинній основі. Однак трудомісткість шліфування склопластику залишається досить високою через значну механічної міцності оброблюваної поверхні, а також низькою стійкості шліфувальних матеріалів (дисків, стрічок і т.д.).

Для полегшення обробки склопластикових корпусів можна рекомендувати при їх виготовленні добавку в сполучні (епоксидна, поліефірна смоли) 8 - 10% тальку: це робить матеріал більш податливим абразиву, але в той же час практично не змінює механічні характеристики склопластику. З тією ж метою широко застосовується шліфування склопластику водостійкими шкірками при рясному змочуванні водою.

Гарні результати виходять також при змочуванні оброблюваної поверхні уайтспиритом, що володіє більш високими змащувальні властивості. Однак після закінчення роботи відшліфовану поверхню доводиться знежирювати, так як залишки уайтспіріта погіршують адгезію наносяться згодом на корпус лакофарбових матеріалів.

У гуртку гідрокартінгістов Донецької облСЮТ був розроблений, виготовлений і випробуваний спеціальний шліфувальний диск для обробки склопластику, основною відмінністю якого від існуючих виробів є особливе розташування абразивних зерен, а також використання в якості сполучного епоксидних смол, що дає підвищення радіальної жорсткості диска.

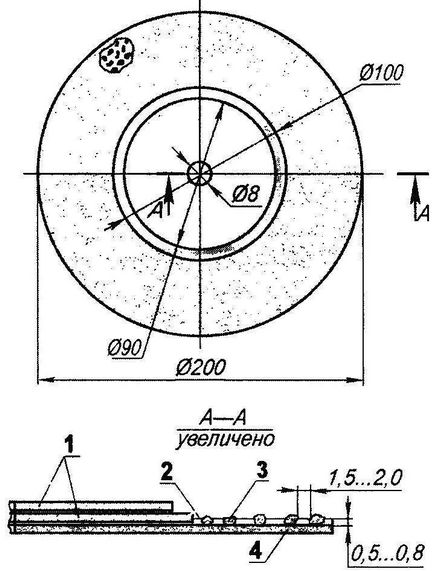

Як заготовки використаний стандартний шліфувальний диск на тканинній основі діаметром 200 мм (ТУ 18-20-82, артикул 53-28-у, зернистість - 25). З таких же дисків (бажано вживаних) вирізаються додаткові диски діаметром 90 мм і 100 мм відповідно. Вони наклеюються на неробочу поверхню стандартного диска. На решту наноситься шар клею ЕДП (ТУ6-15-1070-82), приготованого згідно додається до нього, але в який додано 10% тальку. Товщина шару клею становить 0,5 - 0,8 мм. Потім з відходів шліфувальних кругів з величиною шліфзерна в поперечнику 50 - 100 мм (розмір основної фракції 500 - 1250 мкм) витягується і просівається на покриту клеєм поверхню диска шар абразивних зерен (у наведеній конструкції використано абразивне зерно Е9, К37).

Комбінований абразивний диск:

1 - наклеєні додаткові диски меншого діаметру; 2 - шар епоксидного клею; 3 - абразивні зерна; 4 - основний абразивний диск

Контроль щільності розташування зерен на поверхні диска здійснюється візуально. В середньому відстань між ними складає 1,5 - 2,0 мм. Ідеальним є диск з дуже малою щільністю, який виглядає як посипана гравієм доріжка.

Після полімеризації клею диск готовий до роботи. Якщо в якості клею буде застосовуватися епоксидної смоли типу ЕД-6, то її необхідно пластифікувати введенням касторової олії або дибутилфталат з метою підвищення еластичності диска.

Наявність наклеєних додаткових тканинних дисків значно збільшує радіальну жорсткість шліфувального інструменту. Використання ж в якості заготовки стандартного диска дозволяє поєднати в одному виробі різні абразивні властивості штатного і саморобного інструменту, що полегшує роботу при оздоблювальних операціях ряду поверхонь корпусу.

Як показала практика експлуатації виготовлених таким чином дисків, стійкість їх становить 140 - 160 хвилин при частоті обертання шпинделя електричної дрилі 3000 об / хв.

Додатково зазначалося відсутність пошкоджень шліфувального круга в місці кріплення його до гумової частини оправлення, що можна віднести за рахунок підвищених сил тертя між гумою і абразивним покриттям диска. В цілому можна відзначити підвищення стійкості інструменту в 5 - 6 разів у порівнянні зі стандартним на тканинній основі. Цим же способом можна виготовити шліфувальні круги інших типорозмірів, а також абразивні полотна для машин типу «Електра» і ін.

У разі, якщо робоча поверхня диска забивається продуктами обробки, її неважко очистити, промивши в ацетоні.

Слід приділити увагу техніці безпеки як при виготовленні дисків, так і при роботі з ними з використанням електрифікованого інструменту.

Роботу з клеєм ЕДП слід робити при гарній вентиляції, в гумових рукавичках. При користуванні інструментом необхідно, щоб одяг не мала розвіваються частин, а манжети були застебнуті на гудзики. Обов'язковою умовою є застосування захисних окулярів і респіратора (в крайньому випадку - марлевої пов'язки). Перед початком роботи необхідно перевірити справність електричного інструменту.

Шліфуючи склопластик, закривайте обличчя маскою, а шию шарфом (дрібні осколки склопластику і смоли, потрапивши на шкіру, можуть викликати сильне свербіння). Для видалення продуктів обробки із зони шліфування рекомендується використовувати пилосос.

С. ТЕРТЕРЬЯН, А. Булах, г. Донецк

Рекомендуємо почитати

- Витягувати ПІДШИПНИК

Витягти шарикопідшипник з гнізда колінчастого вала в умовах гаража можна декількома способами. Наприклад - за допомогою саморобного інерційного гачка. Для його виготовлення потрібні. - СТРУБЦІНА- «КОМБАЙН»

При ремонті тонких трубопроводів (наприклад, автомобіля або холодильника) добре б мати під руками невеликий труборіз, а для приєднання труб за допомогою накидних гайок - пристосування.